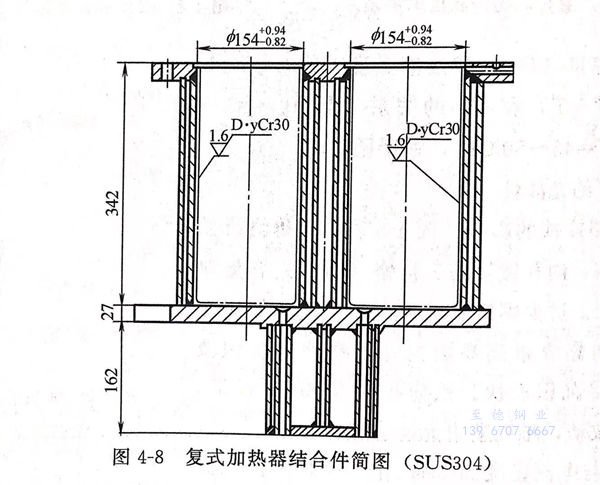

1. 产品形状及要求

产品,如腊纶纺丝机中复式加热器结合件,如图4-8所示,由304不锈钢制成。要求内表面镀硬铬0.03mm,镀层细致、均匀、结合力强,孔隙率低,硬断(HV)1000。

2. 小样实验

为解决镀层结合力、硬度及焊缝处的电镀质量,进行小样实验。小样实验用材料为国产321不锈钢,相当于,304不锈钢、尺寸为50mm×75mm。

a. 镀液配方及工艺条件。

铬酐(CrO3) 180~200g/L 、MB 促进剂 5~8g/L 、硫酸(H2SO4) 1.8~2.0g/L

温度 50~52℃ 、三价铬(Cr3+) 3~5g/L 、 阴极电流密度 30~40A/d㎡

其中MB促进剂主要成分为稀土元素和硼酸,可提高电流密度和铬层硬度。

b. 小电流阴极活化处理。

在镀铬槽中,首先按2A/dm2开电流(电压3V左右),然后每隔1~2min升一次电流,升幅为3~5A/d㎡ (电压升0.5~1V),如此连续5~8次,再采取冲击电流2~3min,最后回到正常电流电镀。

c. 小样实验结果

①. 结合强度

试样放烘箱加热到250℃,恒温1小时,在空气中冷却,无起掉皮,鄉头敲打无剥落。

②. 孔隙率

贴滤纸法(见QB/T 3823-1999)检测,完全达到硬铬孔隙率级标准:不大于4孔/cm2 。

③. 硬度

用显微硬度计(按QB/T 3823-1999)测定,硬度(HV)值基本上都在1000左右。

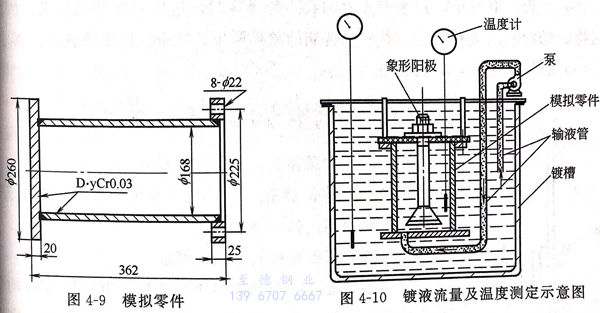

3. 模拟实验

制作了单孔321不锈钢模拟零件,见图4-9,按小样实验结果,在1400L镀铬槽内作镀铬模拟实验。

a. 象形阳极

模拟零件底部为封闭式,必须采用象形阳极,只有当阴极部位与对应阳极的距离相等时,电流在阴极表面不同部位的分布才基本均匀,所得铬层厚度也基本均匀。如图4-10所示,象形阳极,实验结果显示,各角处全部镀上铬,整个镀层表面结晶细致光滑。

b. 槽液流动形式及泵的流量

镀铬液温度对镀层硬度、光泽等影响很大,必须严格控制。在筒体电镀过程中,由于电流密度大至35A/d㎡,势必使筒体内液温急剧上升,故必须进行槽液循环。在模拟零件底部钻一个ø19mm小孔,从小孔内注入槽液,以利于气体随溶液一起向上自由排出,在模拟零件内外插入WT2-280型压力表式温度计各一支,如图4-10所示,当流量为7L/min时,筒内外温度基本稳定一致。

c. 镀层厚度及硬度测试。

在模拟零件内加挂长300的T形试片,厚度1.5mm,材料1Cr18Ni9Ti 一起入槽紧贴模拟零件内壁电镀,试片能真实反映电镀工况,试片镀层各部位厚度、硬度都达到要求。

4. 试生产

a. 工艺流程

机械抛光至1.6μm以上→工业汽油擦洗→轻质碳酸钙擦净油污→水洗→装挂具和象形阳极→弱腐蚀[硫酸3%~5%(质量分数),室温,时间30~60秒]-→水洗→水洗→人镀槽→预热(温度50~52℃,时间1~2min)→阴极小电流处理(DK2A/dm?开始,每次升幅3~5A/d㎡,5~8次)→冲击电镀(DK 45A/dm2,2~3min)→正常电流电镀(Dk 30~40A/dm,时间至镀层厚度达到要求)→出糟清洗→下挂具→检验。

b. 注意事项

①. 装挂象形阳极与孔同心,不得偏移,以免发生局部电流过分集中,产生烧焦发毛的现象。

②. 装卸挂具不得碰伤绝缘保护层,保证电镀过程中挂具通电良好和不得短路

③. 严格控制镀铬电流密度和温度,中途不得断电。

④. 不采取阳极处理,小电流活化处理不当而影响镀层结合力以致发生掉皮。

c. 效果

获得的镀层表面光滑细致,色泽均匀,达到供方图纸要求。因此,采用特定的镀液组成和工艺,并配以特制的象形阳极,完全能镀出符合图纸要求的铬层,并已批量生产,验收合格。