1. 电刷镀修复目的物

航空上使用的1Cr18Ni9Ti不锈钢导管,在使用过程中,表面产生划伤、压痕、腐蚀等损伤,当缺陷深度在0.05mm以内时,经电刷镀技术修复后,镀层质量完全满足使用要求。

2. 工艺流程

除油→胶带粘贴→电净→冲洗→2号活化液活化→冲洗→3号活化液活化→镀特殊镍打底层→冲洗→镀高堆积碱铜作尺寸层→冲洗→修光→镀镍-钨-钴合金工作层→冲洗→吹干。

3. 工艺条件

①. 镀前预处理

用丙酮擦洗待镀表面及邻近部位,用胶带将邻近部位粘贴保护好,将工件夹持到车床上,在刷镀过程中,工件转动,镀笔不动,工件和镀笔之间保持一定的相对运动速率。

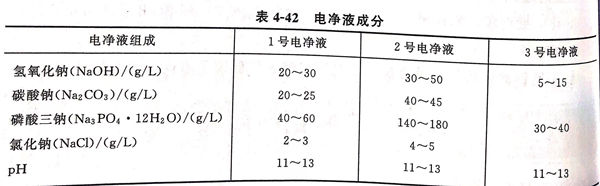

②. 电净

电净溶液参见表4-42 1号电净液,工作电压12V,电极连接是镀笔接正极,工件接负极,镀笔与工件的相对运动速率9~12m/min.电净时间30秒自来水冲洗干净。

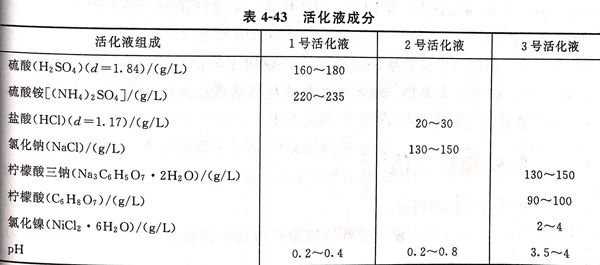

③. 活化

先用2号活化液活化,2号活化液成分参见表4-43,再用3号活化液活化。3号活化液成分参见表4-43.3号活化液处理除去2号活化液处理后在不锈钢表面上表现的污物(残留炭),污物的存在降低了打底层与基体的结合力,导致镀层起皮,脱落或镀不上。经3号活化液活化后,表面呈银灰色,无黑斑,无挂水珠现象。工作电压2号活化 10V,3号活化 18V, 电极连接方式是镀笔负极,工件接正极。镀笔与工件的相对运动速率9~18m/min,活化时间≤30秒,活化后不必水洗直接刷镀。

④. 刷镀特殊镍打底层

采用特殊镍作打底层,镍层可提高镀层与不锈钢基体的结合力,有利于承受较大的负荷。特殊镍刷镀液见表44.工作电压10V,电按连接方式是镀笔接正极,工件接负极;镀笔与工件的相对运动速率为9~12/min; 镀液补充方式是镀笔浸蓝镀液;刷镀时间为60~120s; 镀层厚度为0.001~0.003m0m,自来水冲洗干净。

⑤. 刷镀厚沉积碱性铜作为尺寸层

厚沉积碱性铜具有较高的沉积速率,可获得较厚的镀层,致密性好,可填补沟槽。镀液厚沉积碱性铜成分见。工作电压为12V;电极连接方式是镀笔接正极,工件接负极;镀笔与工件的相对运动速率为9~18m/min;镀液补充方式是镀笔浸蘸镀液。一次镀成填平后,用自来水冲洗干净。

⑥. 刷镀镍-钨-钴合金作工作层

采用镍-钨-钴合金(又称镍-钨D合金)作工作层可提高导管表面镀层的耐磨性。镍-钨-钴合金电刷镀液成分。工作电压为12V;电极连接方式是镀笔接正极,工件接负极;镀笔与工件的相对运动速率为9~18m/min;刷镀时间为5~10min;镀层厚度约为0.01mm.最后用自来水冲洗干净,冷风吹干。