在热的铬酸和硫酸溶液中对不锈钢进行化学着色,是经因科公司发展而得的,称为因科法。

1. 因科法化学着色溶液组成和工艺条件

溶液: 硫酸(H2SO4)(d=1.84) 490g/L 、着色温度 70~90℃ 、铬酐(CrO3) 250g/L 。

随着浸渍时间的不同,产生的颜色的顺序是:青铜色,蓝色,金黄色,红色和绿色。

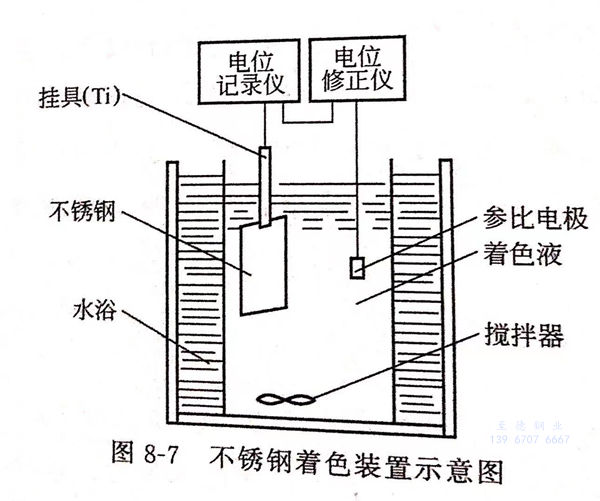

膜的颜色是由于不同厚度的膜在反射和透膜折射两种光的相互干涉而成色,在前面已叙述过,不同的厚度就产生不同的颜色,因此,在着色过程中,保持溶液温度的均匀性和稳定性是很重要的,所以着色用的槽为铅衬里的铁槽,外套为可用蒸气加热的保温水套,以维持铅槽内溶液的稳定,在槽内并装有搅拌器,使溶液均匀。

2. 时间控制着色法

将不锈钢浸在着色液中浸渍一定时间后,就能得到一定的颜色。如温度70℃时,着色15min可得蓝色,18min可得金黄色,20~22min可得紫色或绿色。这种根据时间控制的方法不能得到重复的颜色。这是因为着色溶液的温度稍微有些变化,控制不会很准确,而化学着色液的化学组成由于水分蒸发也可能有变化,这两个因素都能影响获得颜色的重现性。

3. 电位控制着色法

a. 不锈钢着色的电位-时间曲线。

1973年,伊万斯用饱和甘汞电极作参比电极,测量了不锈钢着色过程中电位-时间的变化曲线。

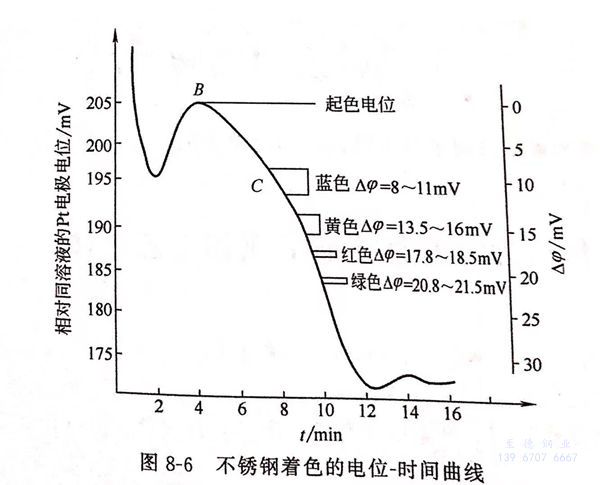

1977年,阿里索尼等人用铂电极作参比电极,测量了不锈钢着色过程中电位-时间的变化曲线。见图8-6不锈钢着色的电位-时间曲线。

b. 着色电位差

当不锈钢和铂电极同浸在着色液中,见图8-7不锈钢着色装置示意图,在不锈钢上连接电位记录仪,在铂电极上连上电位修正仪,在两者之间连上导线,由于不锈钢和铂电极的电位不同,产生了电位差,有电流通过导线,随着不锈钢着色过程的化学反应,氧化膜的厚度逐渐增长,电位随着发生变化。在着色的整个过程中,即测得着色电位-时间的关系曲线。

电位-时间曲线上的B点表示不锈钢的电位达到最负的最高点。B点称为起色电位。起色是指不锈钢表面开始出现黑色斑痕,说明已形成一层引起光干涉的氧化膜,开始向有色方向变化。从B点的起色电位起,随着时间的延长,不锈钢电位逐渐下降至C点,C点称为着色电位。B-C=Δφ,称为着色电位差。各种颜色的着色电位差Δφ不同,如下:

蓝色 Δφ=8~11mV,膜厚0.09μm;

黄色 Δφ=13.5~16mV,膜厚0.15μm;

红色 Δφ=17.8~18.5mV,膜厚0.18μm;

绿色 Δφ=20.8~21.6mV,膜厚0.22μm.

c. 用着色电位控制颜色的重现性

随着着色时间的延长,不锈钢表面电位C与起色电位B的差值逐渐增大,不同电位差对应不同的颜色。某一电位差出现一定的颜色,此关系不随着色液的温度和组成的稍微变化而变化,这是可以用控制电位差法进行着色的原因,比控制时间的重现性好。但着色电位差对不锈钢材料的不同,该数值也不相同,需要具体测量。在着色过程中,只要测得起色电位B,根据上式得:

C=B-Δφ

可以得到差色电位C,以控制得到不同的颜色。用着色电位差控制颜色的重现性是国际公司因科法的专利。

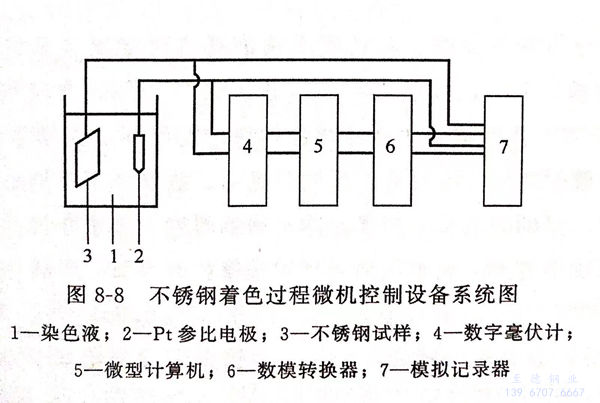

d. 不锈钢着色过程微机控制设备

各种颜色相邻的电位差距很小,只有几毫伏,要用精密电压表(如TH-V数字电压表)才能分辨,这就给实际操作带来很大的不便。这需要仪器设备有很高的精度和抗干扰性,否则,仪器本身的误差就会导致控制出错。如果大批量生产,更要考虑采用微机自动控制。

由于彩色不锈钢生产的迅速发展,对色泽的重现性有更高的要求,对电位着色法提出了很多改进方案,要求控制仪器更加精密,更加复杂,采用计算机自动控制,当达到某一电位差时,符合一定的颜色要求,即时发出指令,启动升降机,取出已着色的不锈钢,见图8-8不锈钢着色过程微机控制设备系统图。目前我国与先进国家相比,主要差距是着色的电子监测设备。国外已将这种设备用于工业生产,可以得到重复的颜色,而国内尚未能达到,所以着手研制着色用电子监测设备是当务之急。

e. 单位时间电位差变化的微分曲线的运用

表面光洁度较高的工件,测出的电位-时间曲线起色电位的峰值明显,对于表面光洁度不高的不锈钢,表面凹凸不平,着色时电位峰值不明显,无法采用电位-时间曲线。1980年,竹内武等人用单位时间电位差的变化的微分曲线,见图8-9,控制不锈钢电位的着色过程,即将微分曲线的转折点A(A为单位时间电位差变化趋势的转变),规定为着色起始点,并按照所要求的着色色泽规定一定时间后,电位的变化作为着色处理终点,便能准确控制不锈钢的色彩。这种控制设备系统图见图8-8,由于不锈钢表面氧化膜的厚度与色泽有密切的关系,故控制氧化膜厚度的均匀性是工艺中主要一环,图8-10给出了SUS304不锈钢的着色电位与氧化膜厚度的曲线。