不锈钢化学着色配方 22 (见表8-9) ,本配方由中南大学冶金科学与工程学院 杨喜云、龚竹青、陈白珍于2005年4月提出。

他们研究了一种厨具用不锈钢的表面化学着色工艺,探讨了硫酸锌用量、温度、时间和封闭方法对着色膜性能的影响,得出了最佳工艺参数。该工艺操作温度范围宽,维护简单,着色膜色泽鲜艳、均匀,耐蚀耐磨耐热耐油污性好,能满足厨具的要求。

1. 工艺流程

材料(奥氏体不锈钢)→除油(丙三醇除油)→清洗→活化(10%H2SO4+10%HCl,室温,2~3min)→清洗→化学着色→清洗→坚膜→回收→清洗→封闭→清洗→干燥。

2. 实验结果

①. 硫酸锌

可形成更多的结晶活性点,加快着色膜的形成速率,改善膜质量。在温度70℃时间7min,硫酸锌以5g/L为宜,使膜层金黄色,色泽均匀、光亮、重现性好。过少过多效果不好。

②. 硫酸锰

氧化性促进剂,参与着色膜的形成反应,用量以3~4g/L为宜。过多出现不均匀,过少起不到促进作用。

③. 钥酸铵

使着色膜更均匀,光泽感增强。由于NH+能络合Cr3+、Ni2+从而起到缓冲与络合作用,控制成膜速率;MoO2-4能吸附在不锈钢上,控制不锈钢中Cr、Ni、Fe的溶解速率,增加着色液的稳定性能。

④. 铬酐

是主要成膜物,提供Cr3+,使与Fe2+、Ni2+在阳极表面生成金属氧化膜,其含量在220~270g/L均可。

⑤. 硫酸

在450~500g/L范围内均可获得理想的化学着色膜。

⑥. 温度

以55~75℃为宜。温度低,着色时间长,光亮度欠佳。温度高,光亮度欠佳。

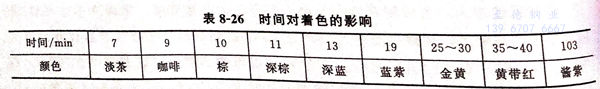

⑦. 时间

温度55℃,硫酸锌5g/L时,着色膜的颜色随时间而变。见表8-26。

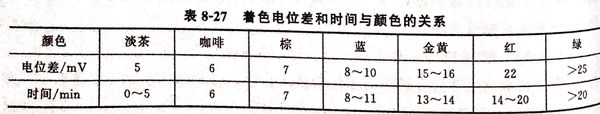

⑧. 着色电位与时间的关系

在温度75℃,未加硫酸锌,着色电位差(起色电位)与颜色对应的电位差值是恒定的,可通过控制着色电位差值来获得具体的颜色。着色电位差和时间与颜色的关系见表8-27。

由表8-27可知,要获得理想的颜色,须同时控制好着色时间和色电位差。

⑨. 坚膜

其原理是阴极析氢,六价铬还原成三价铬Cr2O3或Cr (OH)3,在pH上升的微孔中填充,提高耐磨性和耐蚀性。

⑩. 封闭

采用水煮10min,起到清洗作用,水煮后膜不需要清洗,就直接干燥。膜在空气中不变色,实验方法另采用K2Cr2O7碱性处理,或1%Na2SiO3煮沸10min,则金黄色膜在空气中易变红,水煮封闭,使膜表面微孔中残留的坚膜液得以清洗干净,使膜在空气中稳定。

3. 性能测试

检测结果如下:

①. 耐蚀性

按GB1771-79标准:144小时中性盐雾实验不变色。

②. 耐磨性

按GB1768-79,橡皮轮加压500g摩擦200次不变色。

③. 耐热性

按GB 1735-79标准,200℃加热24小时,膜层颜色不变,无起泡开裂现象。

④. 耐油污性

在植物油中浸泡24小时,膜层颜色不变。