不锈钢一般采用与碳钢相同的立式、立弯式或弧形连铸机。精炼后的钢水倒入钢包,经过吹氨站对钢水温度进行微调后吊到大包回转台等待连铸。上一包钢水铸完后,经过回转将待浇钢包转到中包注入口上方,然后通过长水口将钢水注入中间包。中间包的钢水经过浸入式水口进入结晶器成形和冷凝并连续下拉。表层凝固的铸坯经过二冷段继续快速冷却至坯心成固体后进行定尺火焰切割,从而完成整个连铸过程。

不锈钢钢水由铸锭改成铸坯工艺,其作用不仅仅是为了提高10%的成材率、节能和缩短生产周期,而且由于连铸工艺质量控制手段的完善,目前已经成为提高产品质量的必要手段。不锈钢连铸坯产品质量集中体现在除头尾段坯外表面的不修磨率已经达到70%以上,总的表面修磨收得率已达到99.5%。为实现这个目标必须对钢水进行精炼,达到低的氧和硫含量,搞好大包和中包的冶金,精确控制钢水温度,实现无氧化浇注,进一步降低夹杂物含量。在此条件下根据不同的钢种做到结晶器的振动工艺与保护渣相匹配,使铸坯表面的振痕深度达到≤200μm,由此实现不锈钢铸坯表面基本不修磨轧制的目标。

1. 无氧化保护浇铸

不锈钢钢水由于含有12%以上的铬,与大气接触容易氧化成Cr2O3,生成>80μm的大型夹杂物,严重影响连铸坯表面质量。所以不锈钢无氧化保护浇铸工艺措施是决定铸坯和成品表面质量的关键性因素之一。

不锈钢无氧化保护浇铸工艺措施包括大包钢水保护(含钢渣保温剂或大包上加盖),大包钢水经长水口保护进入中间包液面钢水以下,中包加盖密封,同时长水口与中间包盖之间也要进行密封。中间包注人钢水前,中包充氩(氮)约6分钟使包内氧含量<2%.中包钢水用中包碱性渣保护,并在整个浇铸过程中吹入氩(氮)气保护。中包钢水通过浸入式水口进入结晶器,水口与中包之间进行密封。钢水进入结晶器液面用保护渣(上方通氩)保护。通过这样的保护,钢中的氧含量将保持不变或有所降低。

2. 大包和中包冶金

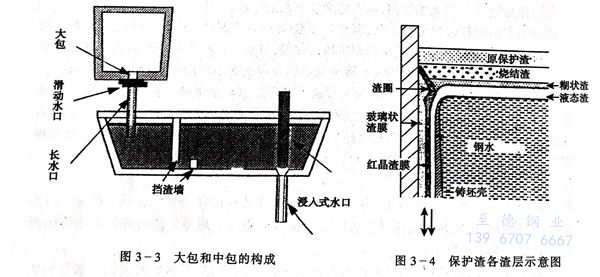

大包冶金在不锈钢生产或连铸工艺中占有重要地位,其起下列作用:①. 快速脱硫,脱硫率可达80%.极力降低钢中的硫含量不仅是连铸纯奥氏体不锈钢防止表面微裂纹的重要措施,而且也是提高铸坯热加工塑性的重要措施。②. 进行钙、稀土等合金化,这也是提高难变形不锈钢热塑性的重要措施。特别是可以防止Al2O3和TiN等高熔点(2030℃和3150℃)夹杂对水口的堵塞。③. 微调钢水温度,以确保中包钢水过热度30~45℃。④. 包底吹氩5分钟,可以促使夹杂物上浮,净化钢液。中包设置的目的是在多炉连铸更换大包时钢水不断流。目前中包冶金的作用也在发展,作用一是使夹杂物上浮到中包渣中,为此中包液面高度应控制在700mm以上,使用碱性中包渣有利夹杂物吸收,二是设置挡渣墙,见图3-3,防止大包渣、中包渣和耐火材料熔损进入浸入式水口。

不锈钢连铸时钢水大量接触耐火材料,后者的熔损对铸坯质量是严重的威胁。对此,中包应使用MgO质绝热板干式沏筑。大包长水口和中包浸入式水口应使用高铝石英质或Al2O3-CaO-ZrO2质材料。

3. 铸坯成型

中包钢水进入结晶器急冷成铸坯并向下拉出,铸坯与结晶器界面的粘滞及相对运动所产生的摩擦阻力由结晶器的上下振动和保护渣在铸坯与结晶器壁间连续充填的润滑作用而基本得到克服。结晶器保护渣被液面钢水加热熔化形成液态渣、糊状渣、烧结渣和原保护渣四层结构(见图3-4).在结晶器振动作用下在结晶器壁与铸坯表面之间会形成渣膜。在与结晶器壁接触的一侧形成厚度为1~3mm的固态渣膜,而在与铸坯表面接触的一侧形成厚度为0.1~0.3mm的液态渣膜。固态渣膜随结晶器振动,液态渣膜随铸坯下移到结晶器下半部凝固,随铸坯离开结晶器造成保护渣消耗。

结晶器一般采用正弦曲线的振动方式,结晶器上下的周期式振动为克服铸坯阻力创造了条件,但是同时又在它向下移动时使铸坯表面产生一定深度的振痕。较深的振痕在下个工序加热中由于不能全部生成氧化皮而残留在热轧后的成品表面,成为不良品。不锈钢连铸技术和连铸工艺的各项工作都反映在减小振痕深度上。为了使不锈钢的振痕深度≤0.2mm,应根据钢夹杂或钢种确定不同的振程和振动频率。易漏钢的1Cr13等铬系不锈钢应采用大振程、低振动频率的工艺;对于热塑性良好的奥氏体不锈钢应采用小振程高振动频率的工艺。具体采取的振动参数由保护渣的消耗所决定。

4. 电磁搅拌

电磁搅拌技术和应用效果目前已经比较成熟。对于大方坯和小方坯(>150mm,≤150mm)连铸,为了生产高质量铸坯和轧材,电磁搅拌是必须采取的措施,而且必须采取提高铸坯表面质量的结晶器电磁搅拌(M-EMS)和改善中心偏析的二冷电磁搅拌(S-EMS)的组合式搅拌。由于方圆坯断面积比板坯小,所以表面的清理损耗和工作量要比板坯大得多,因此提高方圆坯的表面质量的经济效益也比板坯大得多。M-EMS搅拌对提高铸坯表面质量有重要作用。其机理是:①. 液心的运动均匀了内部钢水的温度,并使保护渣均匀熔化,因此形成振痕稳定和厚度均匀的坯壳并与结晶器壁接触良好;②. 液心的流动冲洗使凝固壳内表层的夹杂和气泡上浮到液面中心,人工捞出可提高铸坯的表面质量和钢的纯净度。S-EMS搅拌的作用是大幅度减小铸坯表层细等轴晶内侧的柱状晶厚度,使其变成等轴晶,从而可以明显降低中心偏析和疏松。这对最终成品圆钢和线材的质量判定和二次加工性带有决定性。为了消除轧材的柱状晶,不使用S-EMS的铸坯压缩比约在10左右,而采取S-EMS的压缩比为5时就可以达到。因此采用S-EMS也可以使用较小尺寸的铸坯生产较大规格的成品,或在同等条件下进一步提高轧材的强度、塑性和冲击性。中心偏析产生的原因是铸坯在凝固过程中碳、硫、磷、锰等溶质(含非金属夹杂物及气相等轻质相)元素的浓度逐渐增高的结果,因此S-EMS的作用机理是铸坯出结晶器后,利用电磁的作用使液心钢水在转动的过程中凝固,这样,一方面使溶质元素分布均匀,改善中心偏析度,另一方面,由于钢水的转动冲刷凝固的前沿,使已成固态的微粒变成新的结晶核,因此扩大了等轴晶比率,相对减少了柱状晶量。M-EMS与S-EMS组合式电磁搅拌可以适应优质钢和不锈钢的质量需要,但是对于碳含量>0.50%的高碳钢和弹簧钢等钢种,为了解决心部碳的偏析,应在铸坯凝固末期对糊状钢液进行电磁搅拌,即F-EMS。

电磁搅拌的原理是钢水在磁场的作用下产生感应电流和电磁力而使钢水运动。目前广泛使用的是基于异步电机原理而设计的旋转搅拌器。基于直流电机原理设计的直线搅拌对于改善铸坯断面成分的均匀性较差。以上两种方式迭加而成的螺旋搅拌,由于投资大,技术控制较复杂,应用不多。