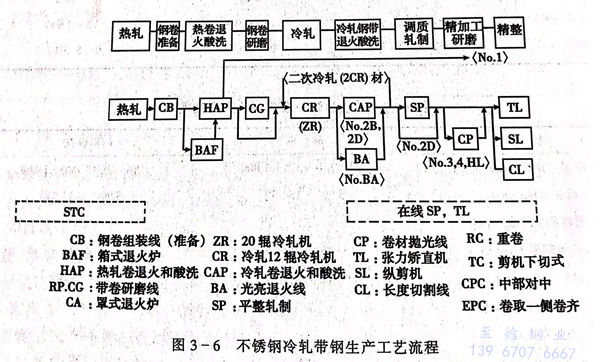

冷轧不锈钢带的生产是由9个以上的专业化机组完成的,见图3-6。热轧带钢首先在CB准备机组焊接引带,以减少冷轧不轧部分(头尾约6m)的消耗,并对带钢测长测厚,为冷轧做准备。然后带钢在热轧带钢连续退火酸洗机组HAP上进行软化和去除氧化铁皮处理。带钢在ZR20辊或CR12辊轧机上进行冷轧,在冷轧不锈钢带连续退火酸洗机组CAP进行再结晶软化退火和酸洗。成品冷轧带钢经平整机组SKP改善板形,提高表面光泽度,经纵切SL(钢卷交货)或横切CL机机组(单张板交货),完成冷轧带钢的生产。

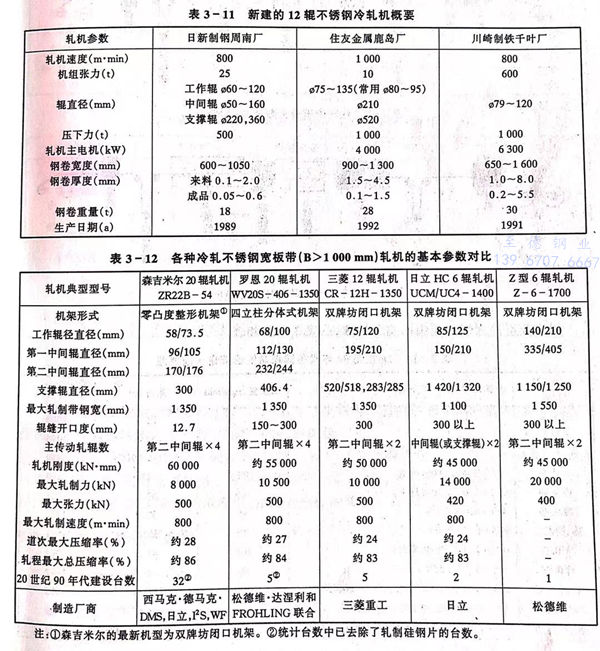

不锈钢除了铁素体不锈钢外,冷加工硬化率都非常高,一般为室温强度的2倍以上,为了对不锈钢进行冷轧,广泛使用20辊整体机架的森吉米尔轧机或四柱分离式20辊轧机或CR12辊轧机。多辊轧机工作辊径只有45~120 mm,由于变形区面积小,相对总的变形抗力小,所以总变形率可达到85%以上,可以生产0.1mm薄规格产品,轧制速度可达800m/min.在20辊轧机中分离式轧机在通板中比较容易,不易伤害轧辊,同时检修方便。CR12辊轧机由于工作辊径较大,对提高轧速和轧机刚度(1t/mm)及降低热凸度有利,同时由于工作辊辊径范围大,因而可以采用小辊径生产薄规格产品。这些轧机对厚度尺寸精度的控制能力都很强。有预置FF-AGC,对设定规格进行控制,有反馈FB-AGC,对厚度公差进行控制,对薄规格产品还设有张力AGC,秒流量AGC(BISRA).另外有的工厂还采取了对轧制温度进行精确控制的措施。因此带钢的厚度精度已达到±2.0μm的水平。各种冷轧机的厚度控制精度和基本参数的比较见表3-11和表3-12。