旋压成型是一种历史悠久的工艺方法,我国古时在10世纪就有了这种成型方法,后来于14世纪才传入欧洲。用旋压成型方法可制造各种不同形状的旋转面工件,如发动机罩、螺旋桨桨帽等。图4-18是采用旋压成型工艺加工的典型器件的示意图。

1. 旋压成型原理

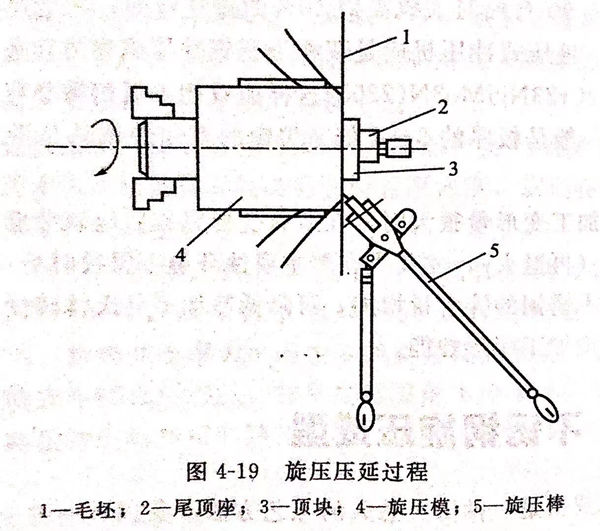

旋压成型用的设备类似于车床或由车床改装而成的,但最新发展有数控旋压床。旋压床的工作原理如图4-19所示。用机床尾顶座2通过顶块3将平板毛坯1压紧于旋压模4上,毛坯连同模具一起旋转,操作者用手操作旋压棒,将毛坯顺次压向旋压模,这时毛坯发生周向收缩和径向延伸变形,最后旋压成型为要求的形状。

2. 旋压注意事项

旋压成型过程的主要问题是起皱和局部变薄以及拉裂。如图4-19所示的旋压压延过程,凸缘周边起皱决定于收缩变形程度(即工件直径和毛坯直径之比值)、毛坯的稳定性(如l./D.数值)、毛料转速以及操作者的经验。提高毛坯的转速会增加毛坯凸缘的稳定性,但由手工操作不能保证均匀的纵向送进,会造成局部过度辗薄,一般成型加工所用的转速多在200~600r/min的范围内。为了防止起皱和旋压模圆角处材料变薄或拉裂,操作顺序应按如下进行:首次操作时将凸模圆角处材料赶形贴模形成帽形件;第二步操作时将帽形件凸缘赶形成圆锥面以增加这部分材料的刚度;第三步操作(防起皱)是旋压棒从毛料周边向凸模圆角处赶并使毛料向凸模靠拢。以后的操作是重复上述第二、三步骤。逐步地将材料旋压至贴模为止,最后再加以修整赶形和工件切边。因为旋压过程的变形情况极其复杂,多半又是手工操作,故成型之成败与操作者的经验有直接的关系。

旋压还可用于对工件进行缩口、卷边、扩口等项成型加工作业。

3. 旋压的优缺点

旋压的缺点是零件变薄量较大,劳动强度较大,对操作技术水平要求较高,而劳动生产率低等。旋压工作虽有这些缺点,但是由于旋压模具简单,特别能适应于加工某些比较复杂的旋转面零件,所以至今还是航空工业中不可缺少的成型工艺方法。旋压设备的改进和旋压过程的自动化能够克服上述的主要缺点,并且使旋压工艺得到新的发展。

4. 旋压模

旋压模一般用铸铁、钢和铜合金制造。有时在试制时,也可用硬木制造。旋压模按反切内样板进行加工,零件按反切外样板进行检验。

对于变形程度较大的工件可用一套模具经多次旋压成型并经中间退火工序,有时还可增加模具套数,即采用中间过渡模等方法解决。