落锤成型用的冲头一般都是用铅来制造的,这是因为铅冲头可以在冲模上直接铸成;另一方面,其重量还有助于在落锤成型时增加冲击能量。虽然铅是可以重复使用的,但是对于每个铸造冲头来说,它所能加工成型的工件数量还是比较少的(约200件)。采用塑料落锤冲头和冲模成型的工件表面光洁度较高,这是其他方法不能相比的。钢制落锤冲模则用于大批量生产以及压印和整形加工中。

落锤冲模的设计通常和冲压成型相似,同样需要在冲头和冲模上实施倒圆,以降低被加工成型金属上的集中应力。在冲模设计中,关于卷边成型以及作为落锤成型中使金属顺利流动的方法均与普通冲压成型相似。

1. 产品质量

采用落锤成型方法所生产的工件尺寸的一致性,均要比其他方法生产的差一些。这是因为工件所承受的冲击程度要取决于操作人员的熟练程度,以及冲头在局部大负荷下与工件产生相对移位的缘故。然而,在落锤成型中,所产生的弹性回弹(后效)要比其他方法较小。其原因是由于此时工件所承受的冲击力很大,而且变形速度也很快。

2. 润滑

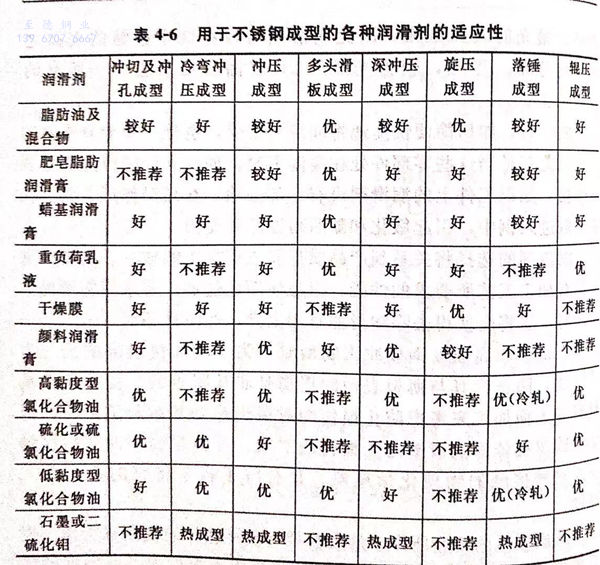

落锤成型所使用的润滑剂,见表4-6。如果加工变形非常剧烈,需要在工件的两个加工阶段之间进行中间退火时,则必须将润滑剂(因为润滑剂中含有石墨或硫等杂质)以及模具上的铅或锌从加工件表面上彻底清除。如果这些杂质残留在不锈钢工件表面上,在工件加热时杂质将会导致工件表面变坏并影响其使用性能。

3. 与冲压成型的比较

虽然冲压成型可以迅速完成,但它是一种冲头速度和夹紧压力可以精确控制的成型方法。相反,在落锤成型过程中只能是通过突然冲击这一途径使工件成型。在某些应用实例中,利用落锤高速释放能量的方法可以克服工件在加工中的变形难度。在其他情况下,特别是那些要求坯料夹紧压力较严格的场合,采用冲压成型方法可以生产出优质而价廉的零件,但此时应使用特制的模具。

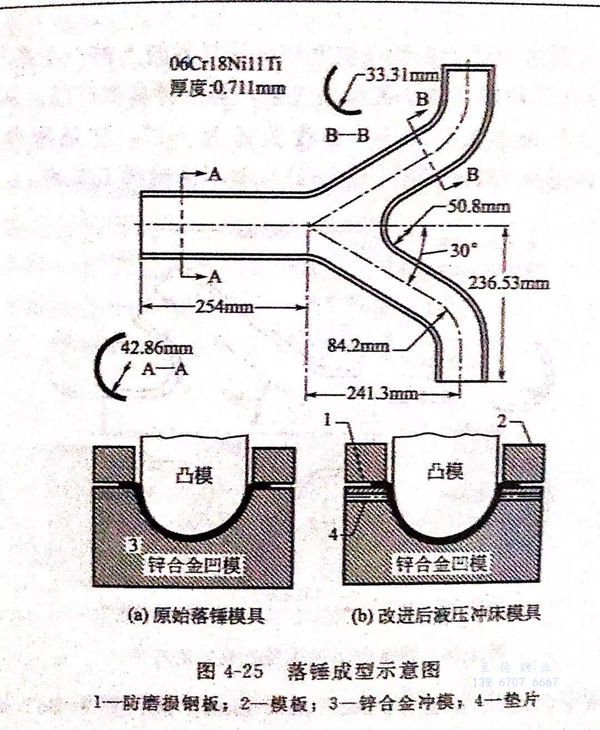

图4-25所示的是用落锤成型方法加工成型排气管的示意图,成型所用的工具装置如图4-25左下方所示。但是,由于排气管呈30°交叉,所以在交叉处易产生皱折,并且生产一个工件需要六道工序,总时间为2min,因此这种成型方法是不够理想的。

经过重新设计后用于一台500t液压式冲压机的工具,如图4-25右下方所示。用于落锤成型的锌合金冲模可以重新使用在冲压机上,但是为了经受不锈钢冲压成型时的磨损,应将冲模削平并且安装有防磨损的低碳钢护板。采用半径为42.863mm的落锤进行成型是非常适宜的,此时的弹性回弹将变得很小。但是,在冲压机上的防止弹性回弹的冲模,在尺寸上必须加深,这可以采用在冲和防磨损板之间加垫片的方法来实现。

用冲压成型方法加工的工件可以完全消除皱折,其生产率为分钟两个工件。它与落锤方法比较,每生产一个工件可节约1.5min.

这两种方法所用的坯料均为退火后的06Cr18Ni11Ti(321)型不锈钢,其厚度为0.711mm,面积为580mmx609.6mm.落锤成型可不采用润滑剂,冲压成型则需使用蜡乳化液。成型后的修切是在第二台冲压机上完成的。

将落锤成型和冲压成型进行对比,结果是落锤成型存在有皱折消除和成本降低的问题。

一般来说,落锤成型常用于试生产,经过落锤试成型合格后,再使用改进后的冲模,采用冲压机进行冲压成型的大批量生产。如果改进型冲模的质量和成型效果很好,可以用于小批量落锤成型生产。

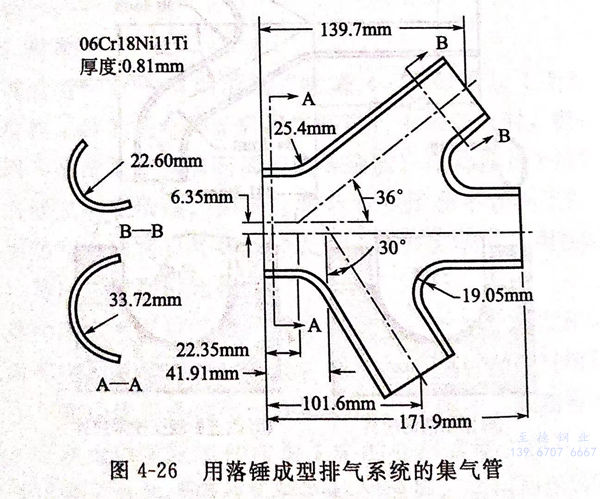

图4-26所示为用于小型飞机发动机排气系统上的一个集气管。这种零件是用落锤成型的小批量加工生产的一种典型产品。其零件整个尺寸公差为±0.813mm,角度公差为±2°,它是用厚度为0.813mm的退火06Cr18Ni11Ti(321)型不锈钢加工成的。

落锤平台的尺寸为762mm×609.6mm,其行程为863.6mm.冲头是用铅制造的,而冲模则采用锌合金制造。毛坯料尺寸为304.8mm×228.6mm.模具的安装时间需要1.15h,其中包括落锤的清理时间。为了加工成型工件,落锤需要进行5次冲击。在落锤成型中橡皮是起坯料夹具的作用,以便将压力分布在整个工件上。橡皮厚度在开始的4次冲击中每次都在减薄,以便在最后一次击中以冲模为底。然后,工件在冲床上用冲头进行修切。