在箱形工件的深冲成型过程中,工件的四角部位以及角的周围凸起处金属,要经受像圆形坯料冲压成圆形壳体那样的变形。金属在角的部位是被压缩的,同时在金属流入角部位,会产生较大的壁厚增加现象。由于角凸起部分的金属在流向冲模倒圆处或沿圆处弯曲时不受压缩,因此箱体侧面基本上不会增厚。

为了补偿厚度变化和便于金属的流动,冲头和冲模之间的间隙一般要比坯料金属厚度大10%左右。冲头和冲模的角部位间隙与用于圆筒形件的间隙相同,以适应角部金属增厚。

加工深凹箱形工件时,为了控制金属的流动,特别是角部的流动,在冲压成型时一般都会使用坯料压紧装置。由于角部凸起部分受到剧烈的压缩,所以角部的应变较大。如果产生开裂,则大多数开裂发生在靠近角部的底侧。

箱形工件冲压成型所用冲头和冲模的圆弧半径,通常与筒形件冲压时相同。某些厂家为了平衡金属在角部的应力,常喜欢使角部的冲头和冲模的倒圆大于边部倒圆。为了防止金属流动局部受阻和随之而发生的不均匀延伸,冲模的上表面和倒圆部位都应采取抛光至无磨纹处理。坯料上的毛刺及弯边常常会限制金属沿坯料夹具表面的流动,从而可能导致工件垂直壁的断裂,因此在成型时应特别关注。

通常半展开的坯料比箱形坯料的冲压成型效果好。已经设计了许多样板来调整冲压件的角部。调整范围从简单的约45°角到包括金属最佳体积和面积在内的精确展开面。

成品率高低与操作的熟练程度以及工具磨损有关。

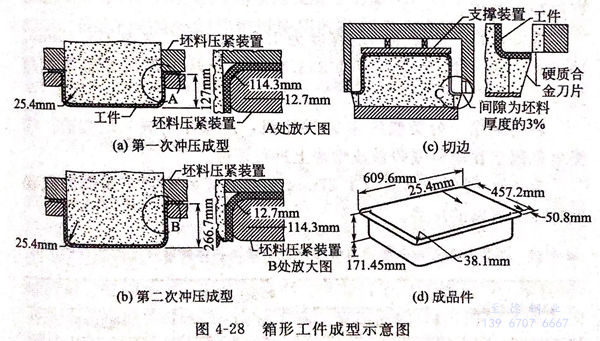

图4-28所示为厨房用的平缘单槽洗涤盆槽,该洗涤盆槽是经四道工序成型的,冲切、冲压、再冲压和切边。工件的成型是一个冲压与拉伸的组合过程。由于某些具有不同排水孔位置的洗涤盆均是用同一种冲压件制成的,因此,排水孔不是在切边时冲孔的,而是单独冲孔的。

箱形工件所用的原材料是经退火的12Cr19Ni9(302)或06Cr19Ni10(304)型不锈钢带卷。坯料尺寸:长635mm,宽738.6mm,厚1.27mm,表面光洁度为2D.坯料是用一台单冲程机械式冲压机从钢卷上冲切下来的,冲切速度每分钟为40次。并在45°方向上对坯料角部进行切边,坯料每个角部的每边切去50.8mm,就会将四个直角切除。切边时的剪切间隙应小于金属厚度的5%,以便尽量减少边部扭曲和毛刺。

冲压工序是在一台400t往复机械式冲压机上进行的,为了调定坯料采用了250t的压紧力。冲头是用合金工具钢制成的,而火具则使用的是合金铸铁。正反两面使用的冲压环(见图4-28),由硬质铝青铜制成。其一面的倒圆为19,05mm(供第一次冲压用),而另一面的倒圆为12.7mm(供二次冲压用)。在第一次和第二次冲压之间,工件须在1066℃下的惰性气氛中进行退火处理,然后迅速空冷至室温。

采用冲压和再冲压,双倒圆的正反两面可使用冲压环切边并加工出产品的平边缘。

第二次冲压工序中,工件的底部和凸缘的倒圆变小,同时延伸底部和侧壁金属,在二次冲压期间,边缘部分的金属仅有少量或没有被冲入盆体。

洗涤盆第一次冲压后的深度为127mm,第二次为171.45mm.冲压时冲头的速度每分钟约533.4mm,此时工件的断裂率不超过2%。

切边采用一台类似的400t冲压机,用碳化物嵌入块切边。洗涤盆是固定在塑料或铸铁成型块上进行切边。

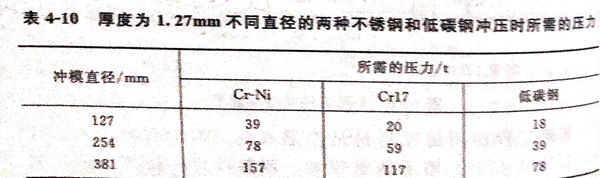

表4-10列出了厚度为1.27mm不同直径的两种不锈钢和低碳钢冲压时所需的压力。