有些零部件既可以用塑性变形的方法加工,也可以用机加工的方法来获得,究竟采用何种方法加工,需要对加工成本进行核算后加以比较。

虽然塑性变形方法要求有昂贵的工具和笨重的设备,但它是一种高速度的加工方法。对于大批量生产来说,采用这种方法由薄板加工生产大多数的零部件,比用机械加工方法更为经济。下例表明,根据生产批量的大小,选择不同的生产工艺,从而更好地利用每种加工方法的特点,获得更好的效益。

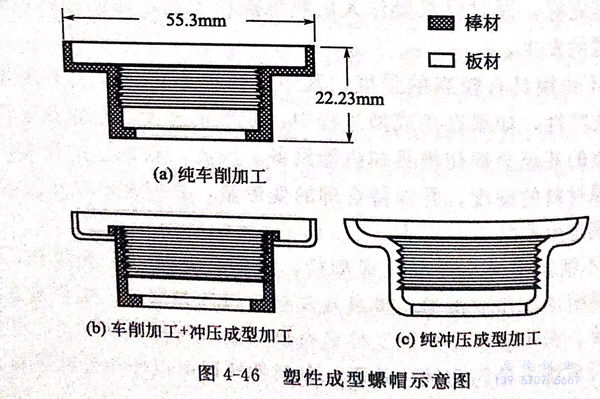

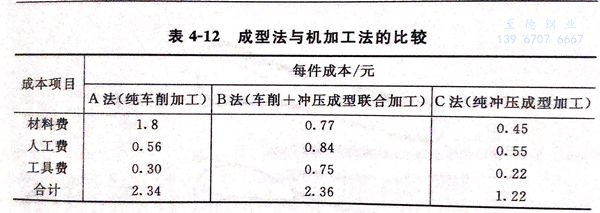

如图4-46所示的某种螺帽,可以采用三种不同的加工方法,用06Cr18Ni1Nb(347不锈钢)制成。每种方法均要求不同的产品设计,各种方法的数量和成本比较 见表4-12。

第一次定货量为100个螺帽,同时考虑到将来的订货量可能有变化。此时,用棒材原料采用机械加工方法逐个加工螺帽是最快和最经济的方法(见表4-12的A法)。

第二次定货量为1000个螺帽。此时,由于产品数量增加了10倍,因此产品设计和加工方法均有所改变,螺帽被当作是两个零件的组合件来生产。其中一个零件使用薄板冲压成型,另一个零件则使用棒材机械加工成型(见表4-12的B法)。然而,每件成本并没有太大变化。

当订货量增加至5000件时,为了挑战竞争者的投标,争取到订货,应努力降低成本。为了全部用薄板冲压成型,再部分进行机械加工,零件进行了重新设计(见表4-12的C法)。虽然,这种方法的工具费用比其他两种方法都要大一些,但是这种费用分摊到5000个工件上,每个工件所需的工具费还是最低的。人工费和材料费也是这三种方法中最低的,结果是使整个成本约降低50%。

采用B法冲压成型的零件是在一台45t开口倾斜式冲床上加工的,其产量为每小时200~250件。模具用油淬工具钢制造,预计使用寿命为1200件。C法使用一台60t开口倾斜式冲床进行冲压加工,其每小时产量为300~350件。模具用空冷硬质工具钢制造,预计使用寿命为7500件。两种方法所用的润滑剂均为矿物油。

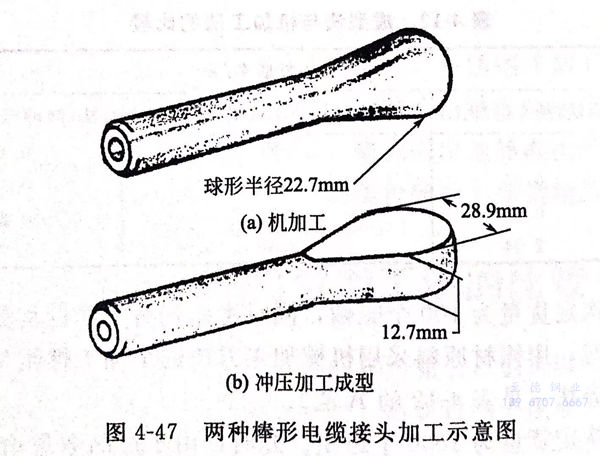

下面的例子是加工棒形电缆接头。由于采用了冲压成型方法,加工棒形电缆接头的铣削和清除毛刺的工序就可以取消。所以加工棒形电缆接头的人工费和材料费均有所降低,见图4-47。

棒形电缆端接头是用退火12Cr19Ni9(302不锈钢)经冲压而制成的,其所用坯料需进行研磨和打孔处理。工件成型部分的厚度范围在12.7mm内,外形宽度范围在28.9mm内。冲压成型使工件表面光洁度提高到0.204mm。

与过去使用棒材机加工的方法比较,该法不需要更多的车削钻孔等预成型加工,同时铣与毛刺清除可以取消,因而可节约人工费约12%,节约金属材料费24.9%。