滚卷是利用板料或型材作为毛坯在滚卷机上弯曲成型。板料滚卷工件的外形有圆柱形、圆锥形与变曲率形等,在厚度方向有等厚度的与变厚度的。这类工件的弯曲成型一般采用三辊滚弯机。型材滚弯工件的外形有等曲率与变曲率的两种。型材的剖面有角材、“T”和“H”形型材等多种。型材的毛坯有挤压的与板弯的两种。这类零件的弯曲成型一般采用四轮滚弯机。

滚卷成型特点:滚卷成型时,板料置于滚卷机的上、下(侧)辊之间,当上辊下降时,板料便受到弯曲力矩的作用而发生弯曲变形。由于上、下辊的转动,通过与钢板间的摩擦力带动板料前后移动,使板料受压位置连续不断地发生变化,从而形成平滑的弯曲面,完成滚卷成型加工。

在滚卷成型过程中,板料弯曲变形的方式相当于压弯时的自由弯曲。滚卷件的曲率,取决于辊与辊间的相对位置以及板料的厚度和其机械性能。依靠调整辊间的相对位置,可以将坯料弯曲成小于上辊曲率的任意曲率。由于存在有弯曲弹复,滚弯件的曲率不能等于上辊的曲率。滚弯成型方法的最大特点是通用性强,板材滚弯时一般不需要在滚板机上添加工艺装备,型材滚弯只需作适用于不同剖面形状、尺寸的滚轮即可。滚弯的缺点是生产率低和精度不够高。

滚板机包括滚板机和型钢滚弯机。由于滚弯加工多数为板坯料,而且滚板机只需添加一些工艺装备,即可进行一般型钢的滚弯,所以滚弯机以滚板机为主。滚板机的基本类型有:对称式三辊滚板机、非对称式三辊滚板机和四辊滚板机三种。

1.冷卷

板材在常温状态下进行卷制为冷卷成型。冷卷适用于薄板和中厚板卷制。

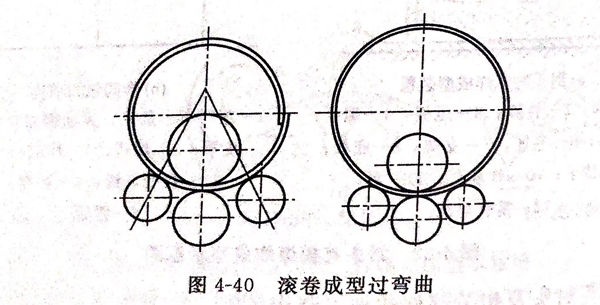

由于冷卷时回弹较为明显,所以必须施加一定过弯量,如图4-40所示。在达到所需过弯量后,还应在此曲率下来回滚几次。高强度钢板回弹量较大,为了减少回弹,最好在最终成型前进行一次回火处理。

在卷板机上可成型的最小圆筒直径取决于上辊直径,考虑到圆筒滚卷后的回弹,能滚卷的最小圆筒直径约为上辊直径的1.1~1.2倍。

滚卷成型过弯曲状况,见图4-40.

冷卷成型在操作上比较方便,曲率容易控制,加工成本低。但对较厚的板材进行滚卷,要求卷制设备功率较大,并极易产生冷作硬化现象。

2. 温卷

将钢板加热到500~600℃再进行卷制称为温卷。

温卷与冷卷相比,无疑被卷制的板材塑性会更好,可以减少冷卷断裂和降低卷板机的成型负荷。与热卷相比,可减轻由加热产生的氧化皮对工件表面质量和卷板机成型辊的影响,并改善操作条件。温卷的不足之处是成型后存在卷制引起的内应力,可根据产品的要求进行消除应力的热处理。

由于温卷的加热温度在再结晶温度以下,因此温卷仍属于冷加工范畴。滚卷往往不可能一次成型,而多次滚卷无疑会产生加工硬化。当工件弯曲变形程度过大时,这种加工硬化现象更为明显,以至于使工件的使用性能严重恶化。因此,冷卷成型允许弯曲半径,不能以板材的最小弯曲半径为界限,而应略大些,一般取板厚的20倍,否则应采用热卷。

3. 热卷

一般认为,钢板的厚度大于或等于内径的2.5%时,就应该采取热卷。热卷时的加热温度应根据钢种来确定,一般为950~1100℃,同时加热要均匀,成型要迅速,终止温度不应低于700℃。

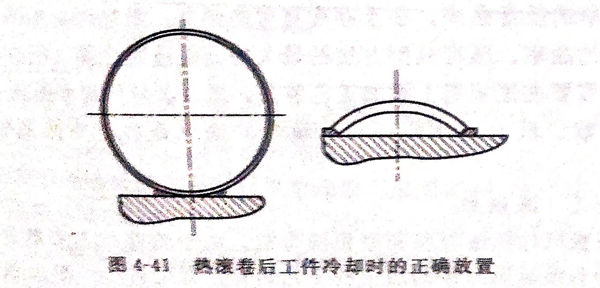

热卷时可不必考虑回弹,对于闭合圆筒工件,滚卷到纵缝刚好闭合即可。为了防止热卷时工件从卷板机上卸下而产生变形,工件在卷板机上应不断滚动,直到工件表面的颜色发暗为止。工件在冷却时应按图4-41所示的状态放置,当然也可以立放。

虽然热卷可以避免加工硬化,减轻卷板机成型负荷,但同时也存在有诸多缺点,如热卷温度高给操作造成困难,工件表面氧化严重等。

滚卷成型工艺广泛运用于圆形、弧形的弯曲成型加工中。随着不锈钢、复合板材的应用对滚卷成型的表面质量提出了更高要求。因此,合理选用滚卷设备,分析并采取相应措施,方可保证滚卷成型顺利进行和滚卷后的成型质量。