成型辊是采用整体辊还是组合辊,取决于型材断面的复杂程度。简单型材常采用整体辊,但随着型材断面复杂程度的增加、幅面的加宽,应考虑采用组合辊。采用组合辊具有下述优点:

①. 单个辊片的热加工更为容易;

②. 单个辊片在热处理过程中不易开裂;

③. 单个辊片重量轻,易于进行操作、装配和安装;

④. 当成型辊发生过度磨损和破坏时,只需要更换磨损严重的辊片,因而比整体辊更经济;

⑤. 可以采用不同材质制作处于不同位置的辊片组成成型辊,可降低生产成本;

⑥. 可用数量有限的辊片组合成多种形状的成型辊,实现柔性成型辊,实现一辊多用;

⑦. 组合辊可以实现整体辊不能做到的细微调整,提高产品的精度。

宽幅型钢的冷弯成型无疑应该采用组合辊。

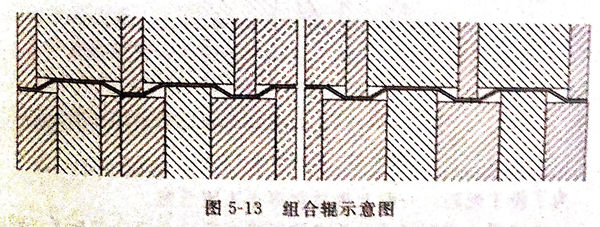

在如图5-13所示的梯形波纹板的上下辊均是由辊片组合而成的,组合辊除了便于加工制造和修磨外,在经试车后还可通过垫片及其他方式进行细微调整,以保证生产时的型材尺寸精度。

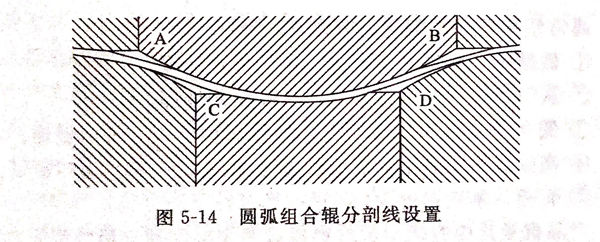

生产波纹型材一般均采用组合辊,组合辊辊片分剖线常置于断面外部轮廓线变化的地方,如图5-14中A、B、C和D点,弯折点(A、B、C、D)处外部通常都不作圆弧处理,即此处的成型辊面与轧件不接触。辊片多为圆柱形,仅在拐点部分辊片带圆弧,且各道圆弧半径恒定,一般等于成品圆弧半径(R),见图5-14。

波形断面斜边可不与轧辊接触(见图5-14).这种结构大大简化了成型辊的加工和制作,同时还有利于减少成型过程中辊面对成型表面的擦划伤。

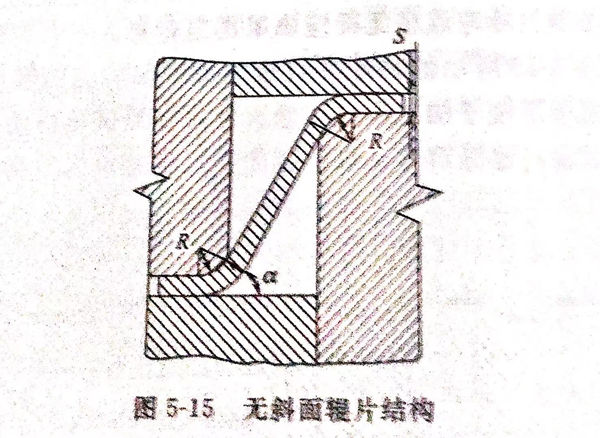

使斜线区呈现自由状态的方法,就是采用不带斜面的辊片,如图5-15所示,此时仅有水平区段和圆弧区段与辊面接触,如此就可以保证水平成型和圆弧成型准确到位,同时还可避免斜线区段的擦划伤发生。

为了便于配辊,一般上辊总宽等于下辊总宽。

一般来说,成型辊设计要求使得成型后的型材开口朝上,同时还要求后一道次成型辊的平均直径应该比前一道次略微大一些,为的是使带钢在成型过程中处于张力作用的状态之下,起到拉伸矫直的作用。这样还可以防止道次间的翘曲。成型速度为36m/min。