铬镍奥氏体不锈钢焊条电弧焊工艺特点如下:

一、工艺要点

1. 焊前准备

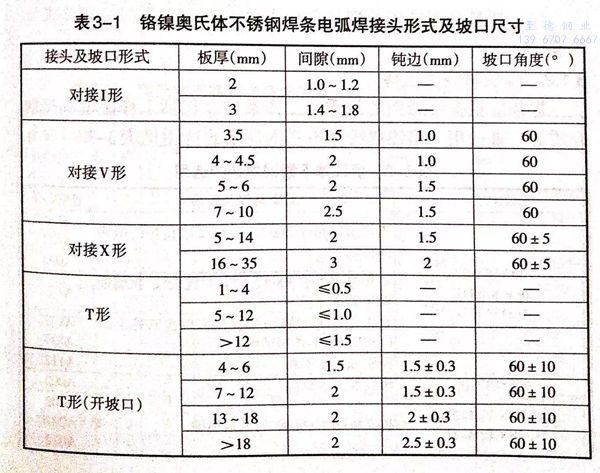

采用机械加工或等离子弧切割方法下料和加工焊接坡口。接头形式及坡口尺寸见表3-1.

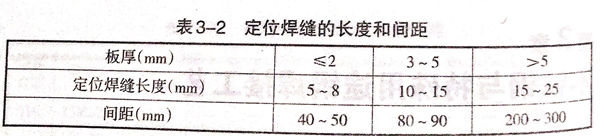

装配定位焊的焊条应与产品焊接用的焊条一致,但焊条直径选用较细的,定位焊缝长度和间距参见表3-2。焊接坡口两侧各20~30mm必须清理干净,可用汽油、丙酮或乙醇擦洗。对表面要求高的,在坡口两侧涂上石灰水或专用的防飞溅剂,焊前对使用的焊条按要求进行烘干。

2. 选用直流反接电源,施焊时应用短偶焊,高得迎,厚量减少焊缝截面积(一次焊成的焊缝不宜超过焊条直径的3倍)。焊条不做横向摆动。

3. 多层焊每焊完一道焊缝后。应彻脉清除熔流,道同温度不得高于60℃,与腐蚀介质接触的焊缝应在最后焊接。

4. 焊接过程中可对焊接处采取强制冷却措施,以缩复焊接区在450~850℃温度区间的停留时间。

5. 为防止晶间腐蚀,焊后可进行固溶处理(加热至1050~1100℃,然后迅速冷却,稳定奥氏体组织)。对含有钛。铌等稳定化元素的不锈钢,焊后可进行稳定化处理(850~950℃,保温2h).经固溶处理的焊接接头不能再经受450~850℃的加售。

6. 严禁在焊件的非焊接部位引燃砲弧,收弧时必须将孤坑填满。

二、焊接材料的选择

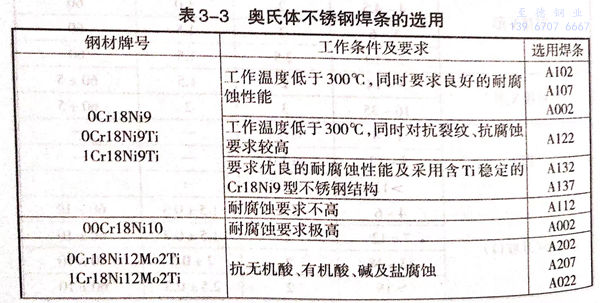

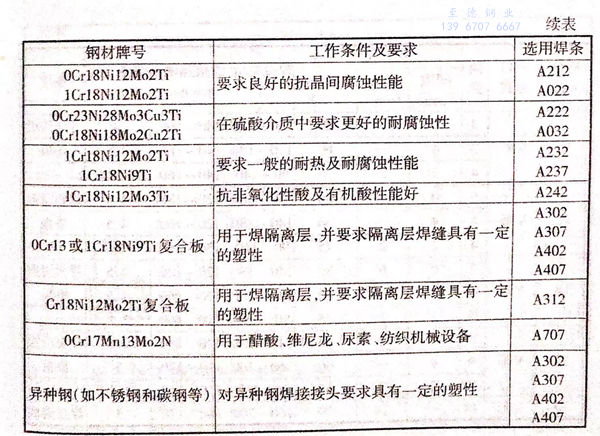

焊条应根据不锈钢的材质、工作条件(包括工作湿度和接触介质等)来选用,铬镍奥氏体不锈钢焊条的选用见表3-3。

三、焊接工艺参数的选择

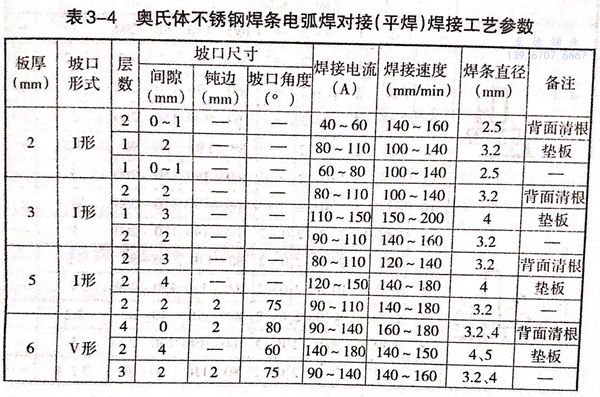

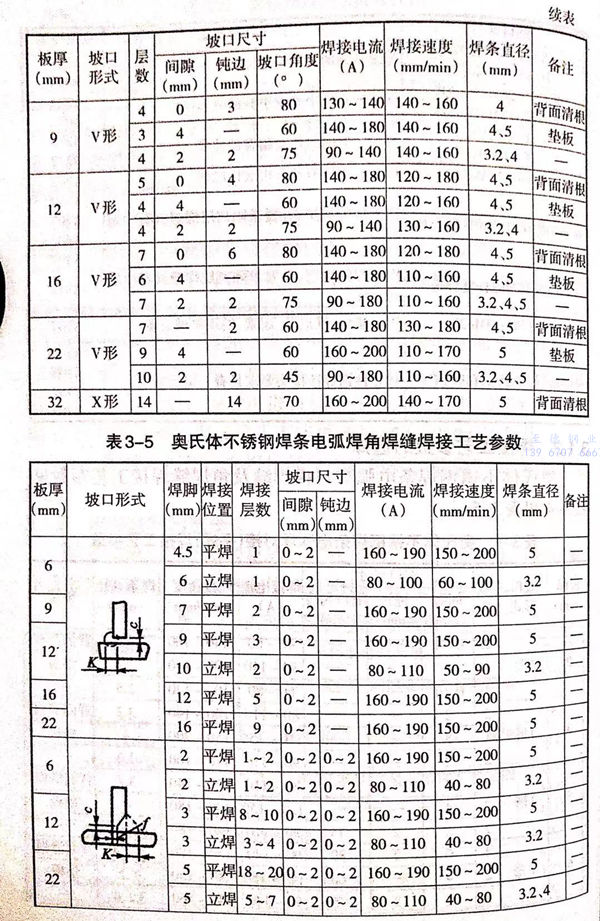

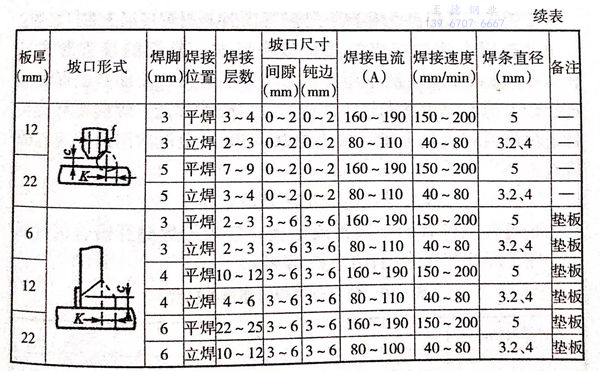

奥氏体不锈钢焊条电弧焊对接焊缝及角焊焊缝焊接工艺参数见表 3-4 和 表 3-5。

四、奥氏体不锈钢焊后表面处理

为了得到最佳的抗腐蚀性能,一定要使焊接表面平整光洁不仅要除去一般意义上的污物,如熔渣、飞溅物、锈等,还要除去其他氧化物,如高温氧化铯等。还可以使用打磨、抛光、喷砂或在稀酸中进行化学处理等方法。要通过粗磨之后再细磨,以除去焊缝表面的堆高,使之与母材表面找平。

酸洗也是一种常用的方法,酸洗后必须用清水仔细清洗干净。用5%~20%(质量分数)的硝酸溶液进行最后的钝化处理,使其表面形成一层氧化膜,使之表面处于最佳抗腐蚀状态。钝化处理后,也必须用清水仔细清洗干净,然后烘干。

在表面处理的打磨、抛光、喷砂等冷加工中,焊件表面约0.2mm深处会产生冷变形及表面应力。这将会在使用中产生应力腐蚀。为消除这一隐患,可以进行一次应力释放热处理或酸洗处理。