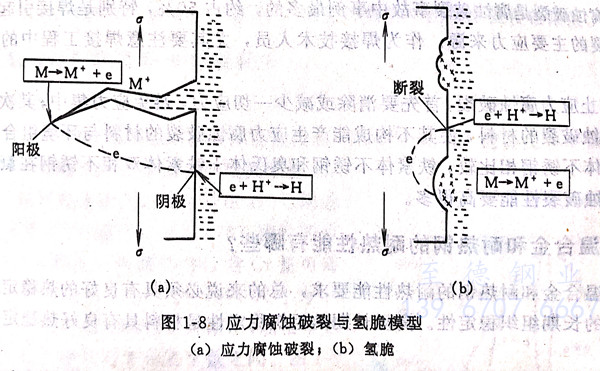

应力腐蚀破裂是金属材料在静拉伸应力和腐蚀介质共同作用下导致的破坏现象,通常用SCC (Stress Corrosion Cracking)表示。广义的应力腐蚀破裂包括氢脆。狭义的应力腐蚀破裂和氢脆的定义分别如下:应力腐蚀破裂是指处于拉应力状态下的合金,在特定的腐蚀介质中,由于产生局限于合金内某种显微路径的阳极溶解(腐蚀)而导致破坏现象;氢脆是指处于拉应力状态下的合金,由于吸收氢(包括由腐蚀反应生成的氢)而产生的脆性破坏现象。两者区别是:应力腐蚀破裂是由于定向的阳极溶解而产生的破裂(阳极过程);氢脆是由于阴极吸氢而产生的脆性破坏(阴极过程)。两者原理示意图见图1-8。

金属应力腐蚀破裂必须有特定的条件。处于拉应力状态下,压应力不会产生应力腐蚀破裂;腐蚀介质和材料的组合上有选择性,在此特定组合以外的条件下,不产生应力腐蚀破裂;材料必须是合金,纯金属一般不产生应力腐蚀破裂。

应力腐蚀裂纹的发展有贯穿晶粒型(叫做穿晶型SCC),也有沿着晶粒边界的(叫做沿晶型SCC),还有穿晶和沿晶的混合型。

裂纹的特征:在宏观上,是起源于金属表面且分布具有明显的局部性,垂直于外力或拉应力的裂纹(指主裂纹),裂纹的宽度较小,而扩展较深;在微观上,裂纹既有主干又有分支,典型的金相裂纹多貌似落叶后的树干和树枝,裂纹尖端较锐利。

断口形貌:应力腐蚀破裂的宏观断口多呈脆性断裂;断口的微观形貌,穿晶型多为准解理断裂,并常见河流、扇形、鱼骨、羽毛等花样,而沿晶型则多为冰糖块状花样。

应力腐蚀破裂影响因素很多,过程比较复杂,因此到目前为止,对不锈钢应力腐蚀破裂的机理尚未取得统一的认识。对于奥氏体不锈钢应力腐蚀破裂,目前倾向于“滑移-溶解-断裂”学说(又称为力学化学理论 Mechano-chemical Theory)。

在介质作用下,铬镍奥氏体不锈钢表面上存在着借以耐腐蚀的保护膜(钝化膜)。在拉伸应力作用下,位错沿着滑移面运动至金属表面,在表面产生滑移台阶,使表面膜产生局部破裂并暴露出没有保护膜的裸金属。有膜与无膜金属间形成微电池,在介质作用下,作为阳极的裸金属产生阳极溶解。此时,保护膜的作用不仅为腐蚀过程提供了阴极,而且又使阳极溶解集中在局部区域。显然,保护膜破裂后,若所暴露的裸金属一直处于活化腐蚀状态,则腐蚀必然会同时向横向发展,于是,裂纹尖端的曲率半径增大,应力集中程度随之减小,进而导致裂纹向纵向发展的速度变慢直至最后终止。但是,在实验室内和应力腐蚀工程事故分析中均可看到,不锈钢应力腐蚀裂纹尖端非常微细。因此,一般认为,在裸金属受到腐蚀的同时,还存在一个能阻止腐蚀向横向发展的过程,才能使裂纹沿纵向发展,此过程就是不锈钢的再钝化。因此,滑移-溶解-断裂模型至少包括表面膜的形成、金属产生滑移引起表面膜的破裂、裸金属的阳极溶解和裸金属的再钝化等四个过程,这些过程的反复进行,导致不锈钢的应力腐蚀断裂。

至于铬镍奥氏体不锈钢的晶间型应力腐蚀,目前的主要见解有:不锈钢晶粒间界贫铬区的选择性溶解、不锈钢中杂质沿晶界偏聚而引起的优先溶解、不锈钢中晶界沉淀相本身的溶解等。

应力腐蚀破裂是腐蚀破裂事故中事例最多的,约占50%,特别是焊接引起的内应力是应力腐蚀破裂的主要应力来源。作为焊接技术人员,尤其要注意焊接工程中的应力腐蚀破裂问题。

为了防止应力腐蚀破裂,首先要消除或减少一切应力,避免应力集中;其次要根据介质选用耐应力腐蚀破裂的材料,使其不构成能产生应力腐蚀破裂的材料与环境组合。与奥氏体不锈钢相比较,铁素体不锈钢和奥氏体+铁素体双相不锈钢在氯化物水溶液中的耐应力腐蚀破裂性能要高得多。