辊式冷弯成型是以金属薄板或带卷为原料,并通过多架装配了具有一定形状的成型辊对坯料逐架次进行弯曲变形,从而得到均一最面的产品的塑性加工方法。

一般每架成型机装有一对或多对成型辊,每列成型机组由两架以上的成型机组线。在辊式冷弯成型过程中只有弯曲变形。除坯料弯曲角局部有轻微减薄外,变形材料的厚度在成型过程中保持不变。这种加工方法特别适合于外形纵长、批量较大的高精度产品的加工,此外,在辊式冷弯成型过程中,可以很容易地将冲裁、打孔、压印、纵弯等辅助加工引入进来。

辊式冷弯成型工艺可分为四种,即单张(或单件)成型工艺、成卷成型工艺、连续成型工艺和联合加工工艺。每一种工艺都可分为3个阶段,即成型前坯料准备阶段、成型加工阶段、型材精整阶段。

单张成型工艺就是预定尺坯料的成型方法。这种方法在坯料成型之前将坯料切成定尺长度,然后用送料辊将坯料送进成型辊,成型后的型材不必经剪切即可收集入库。采用这种成型工艺的成型辊的速度一般在15~75m/min.这种工艺主要应用于小批量、成型后型材锯切比较困难的情况下。采用单张成型工艺成型机组的设备较简单、工具费用少、投资低。但用这种生产工艺得到的型材边部纵向拉伸较大,因而只有利用侧立辊才能得到比较精确的产品形。

成卷成型工艺和连续成型工艺基本相同,所不同的是连续成型时前一卷带材的尾部与后一卷带材的头部经过齐对焊,使坯料带材连续不断地进人成型机进行成型。而成卷成型时带卷头尾不对焊,进行单卷供料成型。与单张成型工艺相比,这两种成型工艺更加高效、高产、通用。这两种成型工艺的主要优点是:

①. 带卷成本低、切损少,因而降低了材料总成本。

②. 由于需要的成型机架数少且不需要额外的导卫装置,因而工具成本低。

③. 可以加工形状比单张成型工艺更复杂的型材。

④. 型材的头尾部扭曲及张开度减小。

⑤. 由于操作几乎是连续的,因而生产率得到提高。

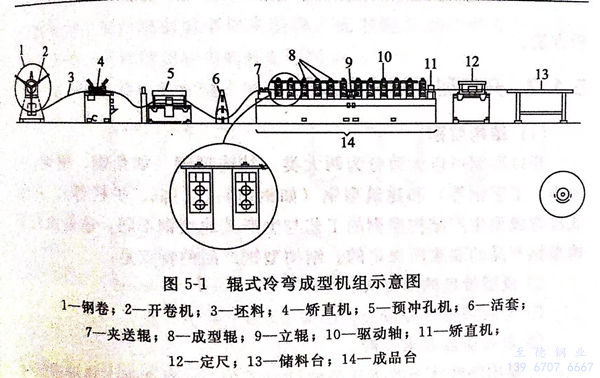

但这两种成型工艺需要开卷机、活套器、对焊机、定尺飞锯或飞剪等辅助设备,因而其机组设备投资较大、占地较大。成型机组的成型速度一般为30~90m/min.目前投产的绝大多数辊式冷弯成型机组均是采用这两种工艺,因此后面将以这两种成型工艺为例进行重点阐述,图5-1给出了其工艺流程示意图。

联合加工工艺用于加工具有特定要求的冷弯型钢,如高强度冷弯型钢、闭口焊接冷弯型钢、热处理强化冷弯型钢、周期波纹板冲孔冷弯型钢,涂层冷弯型钢等。联合加工成型机组的设备最复杂、投资最高。根据产品的要求这种机组可包括如下设备:直缝焊机、对焊机、辊式冲孔机、辊式压印机、涂层机、热处理设备等。

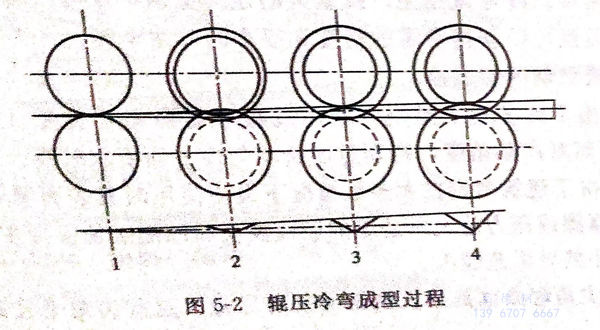

辊式冷弯成型是用一组成型辊将带材逐渐压弯成所需的断面型材,现以冷弯角钢为例,图5-2是由4个机架组成的辊式冷弯成型机组,第一机架完成带材的平整和送进工作,第二~第四机架各承担一定的压弯成型任务,使带材通过后被弯曲压制成角型材。每一对成型辊所分担的弯曲变形量,决定了该机架孔型设计的基本尺寸。不过至今的孔型设计主要还是依靠经验的积累,尚缺乏理论解析方法。