不锈钢焊管因焊接区域材质与钢管母材的组织存在差异,受工程生产实际限制,焊管的固熔处理时间较短,甚至有些不锈钢焊管不允许做固熔处理,如果采用离线自动探伤,因焊缝组织本身产生的超声反射信号非常明显,干扰了缺陷信号的准确判断。因此,一般情况下离线超声自动探伤仅仅适用于不锈钢无缝钢管的检测,而焊管更关注的是焊缝的缺陷问题,采用在线焊缝检测的方式较为合理,至于焊管原材料不锈钢带的质量问题应该采用薄板超声探伤技术实现。

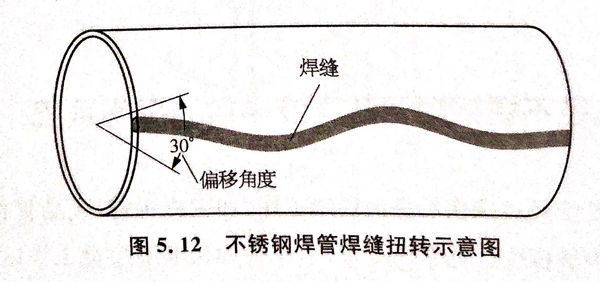

不锈钢焊管焊缝超声探伤对焊管生产线的稳定性依赖程度较高,焊管在焊接生产线上直线运动的时候,靠焊接设备上若干套限位轮控制焊管的直线度。受钢管成型模具精度、间隙调整以及焊接应力扩展的影响,焊缝很难严格成一条直线,通常情况下,焊缝会以理想直线为参考扭转,扭转幅度±15°以内为合格,如图5.12所示。相同壁厚钢管直径越大,摆动幅度越小,部分直径小于ø15mm的薄壁焊管焊缝极易扭转,严重情况下会达到±180°,严格意义上来讲,焊缝扭转过大都属于不合格品,在汽车发动机上应用存在较大的安全隐患。焊缝扭转可以通过分析焊缝组织所产生的超声回波信号判断具体的扭转角度。

不锈钢焊管焊缝在线超声检测设备相对于无缝管的离线检测设备简单,仅仅需要局部耦合水槽,通过输水泵及时输送循环水,水槽内安装探伤超声探头,每个探头的位置、角度都需要可调,满足探伤所需的横波、爬波产生条件。在空间较为紧凑的检测水槽内,钢管两侧分别安装若干超声探头,覆盖一定的范围,保证焊缝扭转后也可以探伤。图5.13为江苏某汽车零部件公司使用的不锈钢焊管焊缝超声在线探伤设备,该设备采用8个通道超声探伤,2个通道测量焊管壁厚与直径,焊管直线运行速度3m/min,检测直径范围Φ6~638mm.因焊管连续生产,仅在焊机末端切断,故探伤设备不需要分拣,当焊缝检测出缺陷后,直接报警并提供打标信号,在焊缝缺陷位置处喷色标记处理。