只要精心操作选择合适的丝锥和设备,在所有的不锈钢上都可以攻丝。对于易切削类不锈钢,攻丝几乎没有什么困难,非常类似于对碳钢的攻丝。对于各种材料,丝锥的前角磨成15°效果更好。如果使用的丝锥的前角不是15°,那就应该重新磨成15°,并经过刃磨再使用。

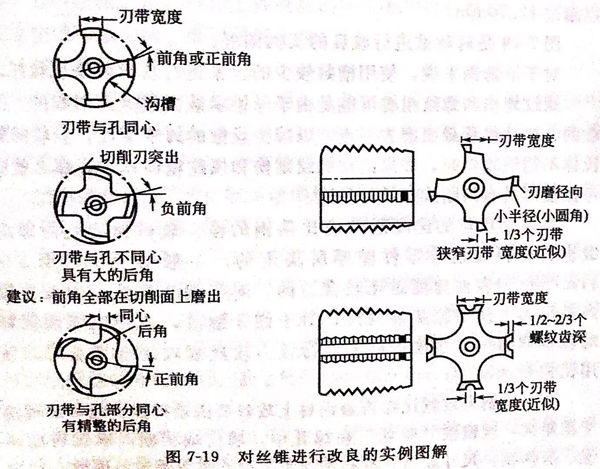

对深孔攻丝必须使用薄刃带丝锥,这样可以减少刃带所承受的压力,见图7-19.攻制的螺纹比较粗糙,并不一定都是由丝锥引起的,也可能是由于攻丝以前所进行的钻孔时,使材料加工硬化而造成的。

一般情况下,攻丝应使用那些螺纹经过精细刃磨和排屑槽经过抛光的高速钢丝锥。在可能的情况下,最好选用带螺旋槽的丝锥,因为这类丝锥能较好地进行排屑控制,切削起来也要比具有直线排屑槽的丝锥容易些。选用的丝锥必须确保是锋利的,长度应尽可能短。如果允许的话,攻制的螺纹不要超过完整螺纹的75%,通常以65%较为合适,因为长的螺纹完整度不能显著提高螺纹的强度,而可能引起丝锥的断裂。

如果由于特殊需要,要求螺纹孔的小直径尺寸极其精确,这时仅使用螺孔钻是不大可能达到所要求的公差,而需在钻孔后再进行铰孔。

在这种情况下,螺孔钻的直径应比缝锥直径小0.152~0.305mm.加工不锈钢时,绝对不要徒手刃磨丝锥,特别是丝锥的倒角端部。对盲孔进行攻丝时,应该避免使用枪式丝锥,否则切屑会被封闭在孔内而排不出来。二槽丝锥的直径是6.35mmn或更小一些;三槽丝锥的直径是6.35~12.70mm;而四槽或多槽丝锥的直径可以超过12.70mm。

图7-19是对丝锥进行改良的实例图解。

对于不锈钢来说,使用槽数较少的丝锥进行攻丝效果也很好。螺纹划伤和螺纹粗糙可能是由于丝锥承载面过大而引起的,挽救的办法是将承载面磨去一点,以减少丝锥的刃带宽度。较软的奥氏体不锈钢攻丝时,如果出现螺纹划伤和螺纹粗糙现象,那么就应考虑使用具有间断式螺纹的丝锥。

不锈钢攻丝的速度通常应比碳钢的慢。攻丝速度是由螺纹级别、材料硬度、零件壁厚所决定的。一般情况下,用3~11m/min的表面速度是比较合适的。对于粗牙螺纹,建议在较的压力下使用硫基油润滑;对于细牙螺纹,使用以煤油稀释的硫基润滑油,在攻丝机上进行强力攻丝或攻制全螺纹时,使用铅白粉润滑。

在不锈钢上攻丝比在普遍钢材上攻丝要困难得多。经常出现由于扭矩大,丝锥被“咬死”在螺孔中,崩齿或折断,螺纹表面不光、有沟纹,尺寸超差,乱扣和丝锥磨损严重等现象。因此,攻制不锈钢螺纹时应采取相应的技术措施加以解决。

攻制不锈钢螺纹时,“胀牙”现象比较严重,丝锥容易被“咬死”在孔中,所以螺纹底孔应适当加大些。一般情况下,螺距为1mm以下的螺纹底孔直径等于公称直径减去螺距;螺距大于1mm时,螺纹底孔直径等于公称直径减去1.1倍螺距。

选择合适的丝锥和合理的切削用量,是保证攻丝质量的关键。丝锥材料,应选用含钴或铝超硬高速钢;主偏角和螺距、丝锥把数有关,头锥主偏角为5°~7°,二锥、三锥主偏角为10°~20°;校准部分一般取3~4扣螺纹长度,并有0.05~0.1mm/100mm的倒锥;容屑槽方向一般取b=8°~15°,可以控制切屑流动方向,对于直槽丝锥,可以将丝锥前端改磨成螺旋形;丝锥的前角一般为15°~20°,后角为8°~12°。

不锈钢攻丝时,应保证有足够的冷却润滑液。通常可选用硫化油、白铅机油或其他矿物油、煤油稀释氯化石蜡等。在攻丝的过程中,万一丝锥折断,可将工件放在硝酸溶液中进行腐蚀,可以很快将高速钢丝锥腐蚀,而不报废工件。