在不锈钢工件上钻孔常采用麻花钻,对淬硬不锈钢,可用硬质合金钻头,有条件时可用超硬高速钢或超细晶粒硬质合金钻头。钻孔时扭矩和轴向力大,切屑易粘接、不易折断且排屑困难,加工硬化加剧,钻头转角处易磨损,当钻头刚性差时极易产生振动。因此,要求钻头磨出分屑槽,修磨横刃以减小轴向力,修磨成双顶角以改善散热条件。

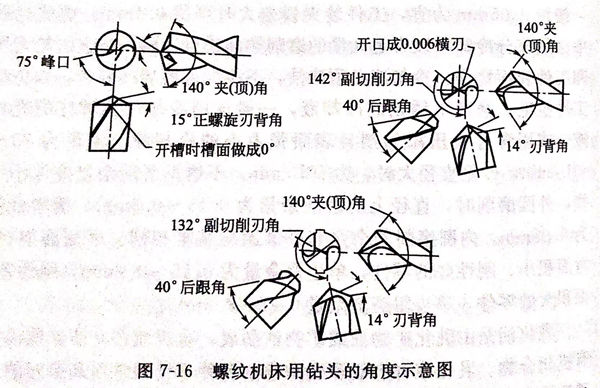

图7-16是螺纹机床用钻头的角度示意图。

使用钻床钻孔会发生打滑和加工硬化现象。这时可以在钻头的切削刃上或工件的孔上撒上白垩粉,这有助于在整个光滑的表面上产生切削作用。

如果使用钻模,则衬套应尽量短,衬套和工件之间至少应有一个钻头直轻的间距,这样便于排屑。如果钻孔的深度需超过钻头直径的5~6倍(不论是在自动螺纹机床上还是在钻床上)时,建议使用曲柄型钻头或具有强螺旋的钻头及适当的切削角度,并选择经减薄的芯厚。

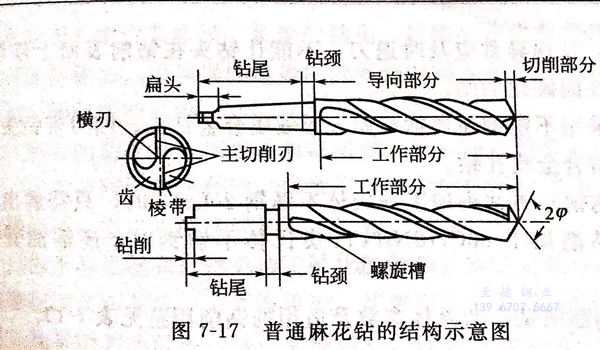

普通麻花钻的结构示意图,见图7-17.

钻头经过刃磨再将刃带表面进行研磨,可以显著提高其使用寿命。

钻削不锈钢时,经常发现钻头容易磨损、折断,孔表面粗糙,有时出现深沟而无法消除,孔径过大,孔形不圆或向一边倾斜等现象。

1. 钻削速度

钻削速度,或者说每分钟米数应随着被钻削的不锈钢种类的不同而有所变化,变化范围为12~38m/min.钻削速度的决定因素有:零件厚度、不锈钢种类、钻头直径和钻孔深度。

2. 进给量

钻削不锈钢时的进给量也取决于钻头直径和孔深,进给量一般情况下为0.051~0.508mm/r.一般来说,钻头直径越大,进给越迅速。钻削进行时停顿的时间越短越好,特别是提起钻头时,这样可以减少加工硬化。

3. 操作时的注意事项

在几何形状方面,必须刃磨正确,两切削刃要保持对称。钻头后角过大,会产生“扎刀”现象,引起振颤,使钻出的孔呈多角形。应修磨横刃,以减小钻孔轴向力。钻头必须装正,保持钻头锋利,用钝后应及时修磨。合理选择钻头几何参数和钻削用量,按钻孔深度要求,应尽量缩短钻头长度、加大钻芯厚度以增加刚性。使用高速钢钻头时,切削速度不可过高,以防烧坏刀刃。进给量不宜过大,以防钻头磨损加剧或使孔钻偏,在切入和切出时进给量应适当调小。充分冷却润滑,切削液一般以硫化油为宜,流量不得少于5~8L/min,不可中途停止冷却,在直径较大时,应尽可能采用内冷却方式。认真注意钻削过程,应及时观察切屑排出状况,若发现切屑杂乱卷绕,应立即退刀检查,以防止切屑堵塞。还应注意机床运转声音,发现异常应及时退刀,不能让钻头在钻削表面上修留。以防钻削表面硬化加剧。

还可采用不锈钢断屑钻头如S形硬质合金钻头。四刃带结头及可转位硬质合金浅孔钻。

用不锈钢断屑钻头加工马氏体不锈钢20Cr13时,只需磨出断屑槽;而钻削加工06Cr18N11Ti奥氏体不锈钢时,还需加开断屑槽。

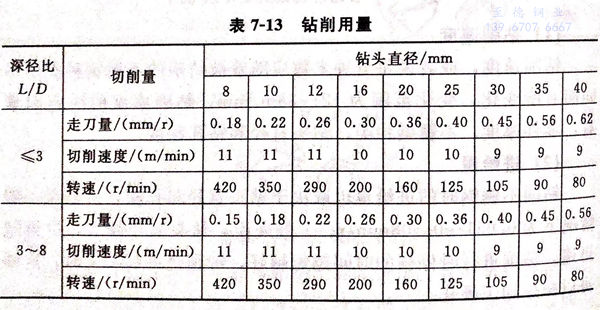

不锈钢断屑钻头的具体参数及适用的钻削用量更表7-13。

S形硬质合金钻头的特点是:无横刃,可减小轴向力50%;钻心处前角为正值,刃口锋利;钻芯厚度增大,提高了钻头刚性;有两个喷切削液孔;圆弧形切削刃及排屑槽分布合理,便于切屑成小块,以利于切屑排出。

可转位硬质合金浅孔钻的特点是:钻头前端不对称装有两片凸三角形刀片,分别切除孔的不同部分,能自动定心,孔的直线性好,并且切入切出长度短;刀片前刀面上带有多个坑状断屑槽,切削性能良好,尤其是断屑可靠,切屑呈一致的碎卷屑;内冷却使切削液直接喷向钻削加工表面,改善冷却效果,排屑非常通畅,特别是可根据工件材料采用不同牌号。

如果操作钻头进给量不适当,就会发生研磨而使钻头切削刃变钝,从而引起金属加工硬化。为了避免钻削径向摆动或断刃,要尽可能使用与螺纹车床同一长度的钻头。钻削操作之前使用的中心钻必须保持锋利,而且操作过程中的停顿时间也要尽可能短,使金属的加工硬化减至最小。

所有的钻孔操作都必须加以润滑。硫基油是最普遍使用的润滑剂,或者单纯使用这种油,或者将其用煤油稀释后使用。如果出现过热问题,使用可溶性油效果也很好。

由于不可能完全避免加工硬化的影响,所以进给比必须大于先前硬化的表面深度。只要有可能,均要对工件和钻头喷注大量冷却液。如果喷射小股冷却液,会使钻头因冷却不均匀而产生开裂。钻头应该保持锋利,并且尽可能用机械而不是手工进行刃磨,使其保持正确的角度和切削刃。135°~140°的夹(内)角和大约8°~10°的后角效果通常最好。

钻削的开始切削速度以9~18m/min为最好。为了获得尺寸精度高的孔径而必须采用多级钻削时,要求各级钻头间有一相当的尺寸增量,避免引起钻头碎裂和防止铸件加工硬化。钻头要连续切前,只要发现新的切屑不从孔中排出,就应该立即停止切削。因为硬质合金钻头比钢制钻头容易断裂,铸件上有沙子的地方不能使用硬质合金钻头。