不锈钢的韧性大、热强度高,而砂轮磨粒的切削刃具有较大的负前角,磨削过程中磨屑不容易被切离,切削阻力大,挤压、摩擦剧烈。单位面积磨削力很大,磨削温度可达1000~1500℃.同时,在高温高压作用下,磨屑易黏附在砂轮上,填满磨粒间的空隙,使磨粒失去切削作用。不锈钢的类型不同,产生砂轮堵塞的情况也不相同,如磨削耐浓硝酸不锈钢及耐热不锈钢,黏附、堵塞现象比06Cr18Ni11Ti严重,而12Cr13、20Cr13等马氏体不锈钢就比较轻。不锈钢的热导率小,磨削时的高温不易导出,工件表面易产生烧伤、退火等现象,退火层深度有时可达0.01~0.02mm.磨削过程中产生严重的挤压变形,导致磨削表面产生加工硬化,特别是磨削奥氏体不锈钢时,由于奥氏体组织不够稳定,磨后易产生马氏体组织,使表面硬化严重。不锈钢的线膨胀系数大,在磨削热的作用下易产生变形,其尺寸难以控制。尤其是薄壁和细长的零件,此现象更为严重。多数类型的不锈钢不能被磁化,在平面磨削时,只能靠机械夹固或专用夹具来夹持工件,利用工件侧面夹紧工件,产生变形和造成形状或尺寸误差,薄板工件更为突出。同时也会引起磨削过程中的振颤而出现鳞斑状波纹。

不锈钢可采用与磨削碳钢、低合金钢相同的操作和砂轮转速进行磨削,但应避免磨削不均匀或局部过热是磨削不锈钢必须关注的重点。不锈钢热导率低,造成热变形增加,特别是奥氏体钢类,热膨胀系数高于常见钢种及铸铁约60%。

1. 砂轮

①. 磨料

白刚玉具有较好的切削性能和自锐性,适于磨削马氏体及马氏体+铁素体不锈钢;单晶刚玉磨料适用于磨削奥氏体和奥氏体+铁素体不锈钢;微晶刚玉磨料是由许多微小的晶体组成的,强度高、韧性和自锐性好,其自锐的特点是沿微晶的缝隙碎裂,从而获得微刃性和微刃等高性,可以减少烧伤、拉毛等现象,并可以降低磨削表面粗糙度,适于磨削各种不锈钢;立方氮化硼磨料的硬度很高,热稳定性好,化学惰性高,在1300~1500℃不氧化,磨粒的刃尖不易变钝,产生的磨削热也少,适用于磨削各种不锈钢。为了减少黏附现象,也可采用碳化硅和人造金刚石为磨料的砂轮。

a. 粒度:磨削不锈钢时,一般以采用36号、46号、60号中等粒度的砂轮为宜,其中粗磨采用36号、46号粒度,精磨采用60号粒度。为了同时适用于粗磨和精磨,则采用46号或60号粒度。

b. 结合剂:磨削不锈钢要求砂轮具有较高的强度,以便承受较大的冲击载荷。陶瓷结合剂耐热、抗腐蚀,用它制成的砂轮能很好地保持切削性能,不怕潮湿,且有多孔性,适合于制作磨削不锈钢砂轮的结合剂。磨削耐浓硝酸不锈钢等材料内孔时,可采用树脂结合剂制造砂轮。

c. 硬度:应选用硬度较低的砂轮,以提高自锐性。一般选用G~N硬度的砂轮,其中以K~L使用最为普遍,使用微晶刚玉作磨料的内圆磨砂轮,则以了硬度为宜。

d. 组织:为了避免磨削过程中砂轮堵塞,砂轮组织应选较疏松的,一般选用5~8号较为合适。

精磨时往往采用的砂轮颗粒更细。由于保持砂轮外廓形状在磨削过程中的重要性,所以磨不锈钢螺纹的砂轮,要比磨削其他钢种的砂轮的颗粒更细、更硬。螺距越小,砂轮颗粒越细、越硬。

氧化铝砂轮几乎专门用于磨削不锈钢。碳化硅砂轮一般仅用于特殊磨削,如磨轧辊,碳化硅极细颗粒磨不锈钢冷轧轧辊时,可磨成光亮表面。

②. 磨削用量

陶瓷结合剂砂轮的速度为30~35m/s;树脂结合剂的砂轮速度为35~50m/s.当发现表面烧伤时,应将砂轮速度降至16~20m/s。

当工件直径小于50mm时,转速n=120~150r/min;大于50mm时,转速n=40~80r/min。

用砂轮外圆进行平面精磨时,工作台运动速度一般为15~20m/min,粗磨时为5~50m/min.磨削深度和横向进给量小时取大值,横向进给量大时取小值。粗磨深度为0.04~0.08mm,精磨深度为0.01mm.修整砂轮后应减小磨削深度。

外圆磨削时纵向进给量,粗磨时为(0.2~0.7)B(mm/r),精磨时为(0.2~0.3)B(mm/r);内圆磨削时纵向进给量,粗磨时为(0.4~0.7)B(mm/r),精磨时为(0.25~0.4)B(mm/r);砂轮外圆平面磨横向进给量,粗磨时(0.3~0.7)B(mm/dst),精磨时为(0.05~0.1)B(mm/dst)。

2. 磨削液

磨削液用于冷却和润滑砂轮与工件,减少砂轮负荷,避免磨粒钝化,所有这些可能引起恶劣的磨削作用,产生过热、热裂、光洁度差。

磨削不锈钢时,磨削液的选择比磨碳钢和低合钢更为重要,某些用途(参看下文影响磨削率因素一节)磨削液已证明为磨削不锈钢的特别重要变化因素,磨削不锈钢时水基溶液(溶性油乳液合成液)或磨削油均可使用。

3. 磨削不锈钢的注意事项

应及时修整砂轮,粗磨时砂轮要修整得粗一些,精磨时砂轮要始终保持锋利,以免过热烧伤。修整后的砂轮两侧转角处,不允许有毛刺存在。低表面粗糙度磨削时,粗精磨应分别进行,精磨余量一般留0.05mm为宜,工件装夹误差大时可留0.1mm.磨削过程中必须充分冷却,以带走大量的磨削热和进行冲刷,防止砂轮堵塞和工件表面烧伤。冷却液必须清洁,不能混入磨屑或砂粒,以免将工件拉毛。磨削不锈钢的冷却液,一般选用冷却性能较好的乳化液,或用含有极压添加剂且表面张力小的冷却液。流量为20~40L/min,砂轮直径大时,为80L/min.不锈钢磨削余量应取小一些,外圆磨削时,直径上的磨削余量为0.15~0.3mm,精磨余量为0.05mm.内圆磨削的余量与外圆磨削基本相同。平面磨削时,对面积小、刚性好的零件,单边留余量为0.15~0.2mm,刚性差、面积大的零件,单边留磨削余量0.25~0.3mm。

乳化油是由乳化矿物油或矿物油制成,合成液含有非矿物油类有机化合物。乳化液含有氯和硫是磨削各种不锈钢常用和最好的水基溶液混合液,而磨削油则仅用于磨削丝扣及其他特殊用途。

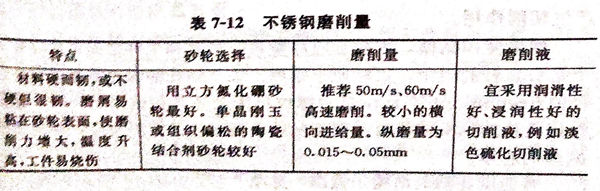

不锈钢磨削量,见表7-12。