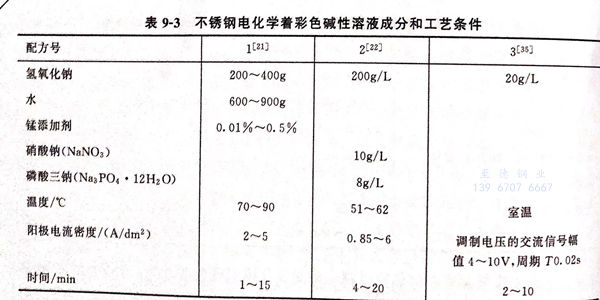

不锈钢电化学着彩色碱性溶液成分和工艺条件见表9-3.

一、配方1 (见表9-3)的说明

本配方由上海手术器械厂傅绮君提出。

1. 色泽的呈现过程

在配方1的介质中,用电化学方法,在不锈钢表面形成一层致密而具有一定厚度的薄膜,随着加工工艺的不同,光对薄膜的干涉,在表面形成各种单色彩色膜。

铬系不锈钢:浅灰色-黑亮色-藏青色-金棕色。

铬-镍系不锈钢:青钢色-蓝色-紫色-金黄色-红色-绿色-金棕色。

2. 彩色膜的组成和厚度

①. 彩色膜的组成。用AES进行表面分析,表层由氧、镍、铁、碳等组成。

②. 彩色膜的厚度。根据Ar的溅射速率,计算出彩色膜的厚度为200.0~930.0nm.

3. 彩色膜的外观

经过着色的不锈钢,不但具有金属的强度和耐蚀的光亮表面,而且披上了各种各样鲜艳的彩色外衣。彩色不锈钢在装饰方面有着与其他材料无与伦比的优点。

二、配方2 (见表9-3)的说明

本配方由沈阳第一工业学校安成强、韩玉梅、车永泉等人提出。

1. 赫尔槽在阳极氧化中的应用

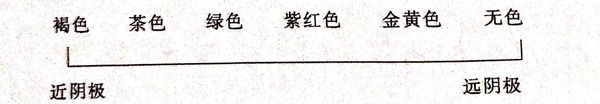

在250mL赫槽中,304不锈钢片放在斜边作阳极,直流稳压电源的电流强度为1A,观察试样的着色膜为:

试片上阳极电流密度的分布由近阴极端至远阴极端依次减少。电流密度不同,膜的生成速率亦不同。近阴极端电流密度大,着色膜厚,呈茶褐色;远阴极端电流密度小,着色膜薄,呈金黄色,从而在氢氧化钠碱性溶液中可着出不同的颜色。

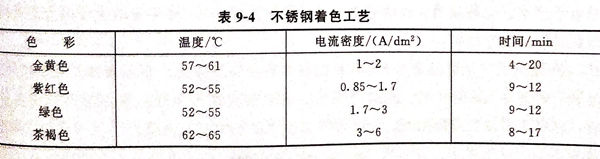

2. 着色工艺条件

通过小槽实验,初步确定不锈钢着各种颜色的工艺条件,见表9-4。

3. 影响电解着色的因素

①. 氢氧化钠(NaOH).主要起导电和溶解氧化膜的作用。膜的厚度主要取决于膜的溶解和生长速率的比。氢氧化钠浓度高,氧化膜溶解快,膜的孔隙率大,硬度与强度低;氢氧化钠浓度低,氧化膜溶解慢,膜的硬度高,反光性好。

②. 硝酸钠(NaNO3)、磷酸钠(Na3PO4)的加入,可增加导电性和成膜速率,比单纯氢氧化钠溶液出色快,着色时间短。

③. 温度。提高温度,反应速率加快,同时出色速率也快,色膜较厚。但温度过高,色膜变得粗糙,光泽欠佳。降低温度,上色速率慢,但光洁度较好。温度低于40℃时着不上色。一般控制在50~70℃.

④. 电流密度。提高电流密度,可使氧化膜生长加快,色膜增厚,若电流过高,氧化膜则变得粗糙,一般控制在0.5~6A/d㎡.

⑤. 时间。在同样条件下,膜的颜色随时间的不同而异。颜色随着时间的延长,其变化为金黄色→紫红→绿色→茶褐色。

⑥. 搅拌。搅拌可以缩短着色时间,加快成膜速率。

4. 前处理

包括:打磨→水洗→除油①→热水洗→冷水洗→除锈②→冷水洗→电化学抛光③→水洗→弱浸蚀④。

注:①. 除油。氢氧化钠30~50g/L,碳酸钠20~40g/L,磷酸三钠10~20g/L,温度50℃,时间依除油效果而定。

②. 除锈。硫酸10%,盐酸10%(体积分数),温度室温,时间5~10min.

③. 电化学抛光。磷酸600mL/L,硫酸300mL/L,甘油30mL/L,蒸馏水70mL/L,电流密度20~30A/d㎡,温度50~70℃,时间4~5min,阴极为铅板。

④. 弱浸蚀。硫酸3%~5%,温度室温,时间0.5~1min.

抛光效果越好,着色膜越均匀、细致、光亮。抛光效果不好,着色质量差,甚至着不上色。

5. 后处理

电化学着色→热水洗→冷水洗→封闭→水洗→烘干。

注:封闭处理:重铬酸钾15g/L,氢氧化钠38g/L,pH7~7.5,温度60~80℃,时间2~3min。

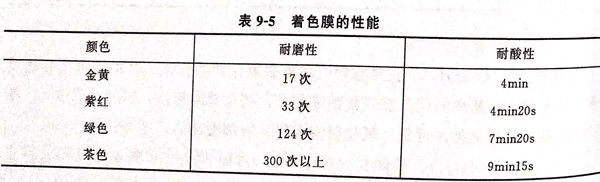

6. 着色膜性能检验

①. 耐磨实验

在试样上放一绘图橡皮,上面放500g砝码,使橡皮沿试样表面做水平运动,记录膜消失时的运动次数。结果见表9-5,从实验结果看出,耐磨性随膜厚度的增加而提高。

②. 耐酸性

用滴管取0.5mol/L的硫酸滴在着色膜上,观察表面变蓝的时间,结果见表9-5,由表可见,金黄色和紫红色膜的抗蚀性欠佳,需要适宜的硬化处理,以提高耐蚀性和耐磨性。耐酸性随着膜厚度的增加而提高。

7. 槽液稳定性

当成膜速率明显减慢时,可滤去沉渣,添加氢氧化钠50g/L和适量的水,即可重复使用。槽液较稳定,调整简单,维护方便,成本低。

三、配方3 (见表9-3)的说明

本配方由天津大学材料学院魏军胜、唐子龙和宋诗哲于2007年10月提出。

为了改善不锈钢着色过程中高温和重金属离子的环保和耗能问题,室温下,在无Cr的NaOH溶液中,304不锈钢交流调制电位法着色处理工艺,具有经济环保的特点,获得稳定的金黄色、黄紫色、紫色、蓝紫色和蓝色膜。着色膜具有良好的耐蚀性、耐磨性、机械加工性和抗污性。着色电压幅值为7.0~8.0V,着色时间为4~7min,着色膜稳定性和耐蚀性能最好。本工艺简单易行,节水节能,是不含污染离子的不锈钢着色“绿色”工艺。

1. 着色结果

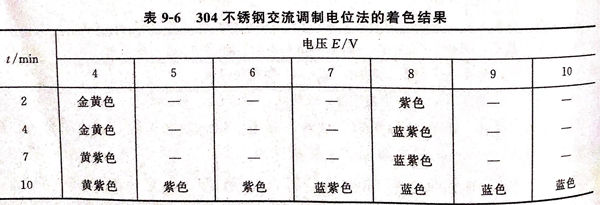

表9-6列出304不锈钢交流调整电位注的着色结果

由表9-6可见,着色电压和时间共同影响着色膜的颜色,随着着色电压幅值和时间的变化,颜色依次为金黄色、黄紫色、紫色、蓝紫色、蓝色,共出现5种稳定的特征颜色。

2. 电化学着色过程

①. 试样准备

304不锈钢试样面积约2.4c㎡,经水砂纸逐级打磨、抛光,蒸馏水冲洗,无水乙醇脱水,再蒸馏水冲洗,冷风吹干后,置于干燥器中备用。着色完毕,涂封非工作表面,留出1c㎡的工作面积,进行腐蚀测试。

②. 电化学着色条件及方法

着色液为0.5mol/L NaOH,采用调制电压的交流信号着色,辐值为4.0~10.0V,周期T为0.02s,具体着色参数为:温度为室温,着色时间为2~10min,着色完毕高温水进行封闭处理。

3. 着色膜耐蚀性能检测

①. 腐蚀介质为0.5mol/L H2SO4。

②. 采用动电位阳极极化曲线和线性极化阻力技术研究着色膜。阳极极化曲线测试按照美国材料试验学会ASTM G59-97(2003),比较测试体系的维钝电流密度Ip、过钝化电位E1等电化学参数,研究着色膜的钝化稳定性。

4. 着色工艺对着色膜表面形貌的影响

①. 电压8.0V下,着色膜表面形貌随时间的变化。2min时表面形成连续但不均匀的膜层,继续氧化,已形成膜层逐渐变均匀,同时又有新膜生成;新膜层也随氧化时间的延长逐渐均匀连续;10min时形成比较厚且连续均匀的着色膜;进一步延长着色时间,由于膜层局部溶解速率大于其生成速率,使得膜厚反而减小,且不均匀;7~10min为制备的着色膜在不同腐蚀介质中的耐蚀性有一定的选择性。

②. 着色处理过程中的电压变化。开始电压升高,电流降低;延长着色时间,电压和电流都趋于稳定;一定时间后,电压开始降低,电流升高。这是因为刚开始着色时,形成的着色膜使得体系的反应电阻增高;当着色时间较长时,着色膜比较完整且不再增厚,因此,反应电阻也趋于稳定;延长着色时间,在电场的作用下,晶界变粗大,表面膜溶解速率加快,致使表面膜厚度减小,可能局部区域着色膜完全溶解,因而体系的反应电阻反而降低,所以着色处理一定时间后,出现电压降低、电流升高的现象。

③. 当着色电压低于8.0V时,若色时间为7min时,不锈钢表面即可形成完整的着色膜;当电压高于8.0V时,若色时间为4min时,就已经形成了完整的着色膜。

5. 着色膜机械和抗污性能

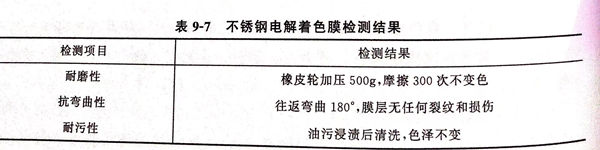

不锈钢电解着色膜性館检测结果见表9-7.

由表9-7可见,着色膜具有良好的耐磨性、抗弯曲性能和抗污性能,能满足应用要求。

6. 着色工艺对着色膜稳定性的影响

①. 着色电压的影响

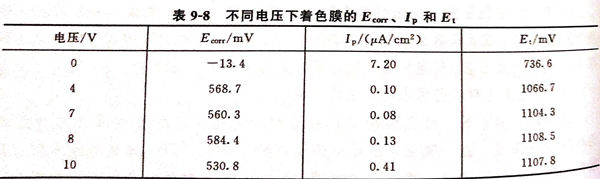

着色膜在碱性介质中制备,为评价着色膜的钝化稳定性,选用0.5mol/L H2SO4作为测试介质,着色时间为10min,OV表示未着色不锈钢,测试体系的电化学参数腐蚀电位Ecor、维钝电流密度Ip和过钝化电位Et 等数值列于表9-8中。

由表9-8可见,不锈钢着色后Ecorr和Et明显提高,而Ip又降低近两个数量级,说明着色处理提高不锈钢的稳定性。同时,着色电压对着色膜的稳定性能有一定的影响,电压7.0V时Ip最小,而当着色电压降低或升高时,Ip都有一定的升高,着色电压为7.0V时,制备的着色膜稳定性和耐蚀性能最好。

②着色时间的影响

a. 着色电压为4.0V,不同着色时间的影响如下:

着色电压为4.0V、时间为2min时,着色膜在0.5mol/L H2SO4中的阴极极化曲线非常接近未着色处理的不锈钢,说明该电压下较短时间不足以在不锈钢表面形成完整的着色膜。

着色电压为4.0V、时间为4min时,着色膜Ecorr、Et 明显升高,而Ip降低近2个数量级,着色膜稳定性大幅度提高。

着色电压为4.0V、时间为7min时,着色膜稳定性进一步提高。

着色电压为4.0V、时间超过10min时,稳定性反而有降低的趋势。

b. 着色电压为8.0V时,不同着色时间的影响如下:

时间为2min时,着色可形成完整的着色膜。

时间为4min时,着色膜稳定性进一步提高。

继续延长着色时间,膜层稳定性降低。

因此、由上可见、着色电压为7.0~8.0V,着色时间为4~7min,着色膜具有好的耐磨性和抗污性能,膜显蓝紫色,在0.5mol/L H2SO4中具有良好的钝化稳定性和耐蚀性。