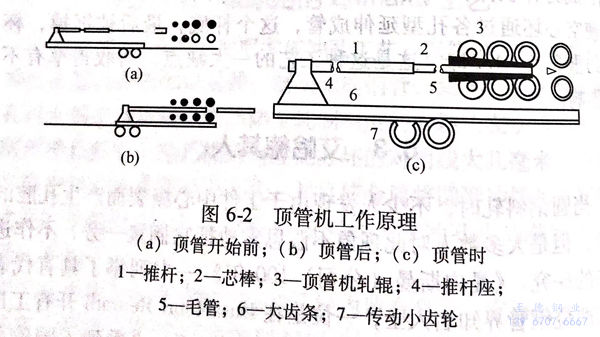

顶管机(被称为惰辊连轧)的工作原理是:由大齿条(与齿轮啮合)、推杆驱动的芯棒插入杯状体后,工件通过一系列的孔径逐渐减小的模孔,将杯状体延伸,同时杯状体的壁厚逐渐减薄,如图6-2所示。轧辊是非传动的,共15~20机架。老式的孔型是环式的,后改为辊式的。

直流电机通过传动小齿轮,传动大齿条(大齿条由工字梁构成,其上、下两面各嵌有百余块齿板),从而使和大齿条相连接的推杆座向前运动,推杆的后端装于推杆座中,其前端与芯棒自由连接,芯棒顶推带有杯底的冲孔坯通过各个机架。顶管机机架按一定工艺要求排列配置在顶管机床身上,机架内装有顶管辊,最后芯棒和工件离开顶管机,通过松棒机,而与此同时,推杆座中的推杆则返回原位,以便开始下一个顶管工艺过程。

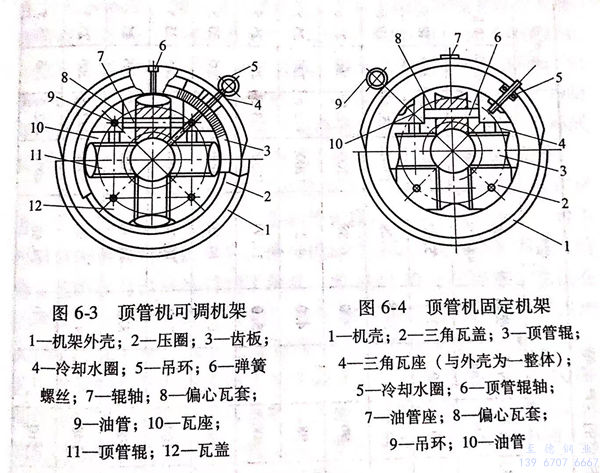

顶管机的孔型有环式和辊式两种,前者与拔模相类似。顶管机采用15~20个机架,一般前一半机架为固定机架,后一半为可调机架。该机架中的轧辊在径向可以调整,这两类机架中的轧辊配置分别如图6-3、图6-4所示。

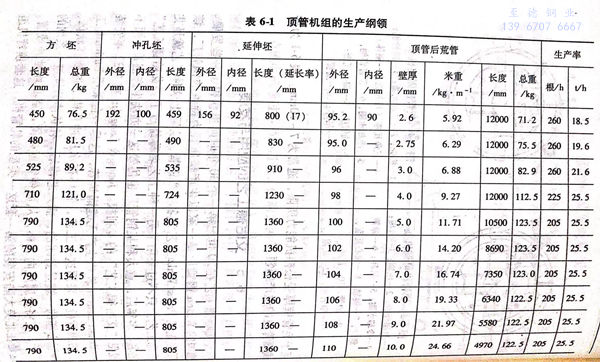

在顶管机床身上配置机架总的要求是:以一定的床身长度生产尽可能长的毛管,在新式的顶管机上可生产16m长的毛管,至于毛管壁厚受松棒机能力所限,通常为7~10mm.表6-1为新式顶管机的生产纲领。

从轧管工艺技术发展史来说,顶管工艺曾遇到两次挑战,一次是来自自动轧管工艺方面的;另一次即来自连轧管工艺方面。第一次挑战由于影响仅涉及社会主义阵营内几个国家,只有点震感而已,而在第二次挑战中,顶管工艺面对长芯棒连轧管工艺的优势,顶管工艺也就寿终正寝了。

在讲到顶管工艺技术发展史时,有一位联邦德国博士Pfeiffer 先生值得一提,因为他的经历是由顶管走向连轧,他于1962年毕业于阿享大学冶金系,所写的毕业论文是“就一台顶管机所作的研究”,由论文题目及写作时间来看很可能受到Dobrucki的影响,毕业后任 Mülheim 顶管车间工艺工程师,而1974年写博士论文时就转而研究连轧管工艺了,这实际上显示了联邦德国在小口径不锈钢管生产领域内“连轧兴、顶管衰”的趋势。从世界范围来看,标志着连续轧管工艺真正获得大发展的年份是1949年、1950年,美国Lorain 和 Gary 两座连轧管厂投产,但由于当时正是二次世界大战,战后时期联邦德国正在恢复经济,无暇顾及不锈钢管工业的发展,直到1965年联邦德国才建成现代化的连轧管车间RKI,又过了七年,建立第二个连轧管车间RKII,已是1972年了此后,Reisholz顶管厂就没有存在的必要了,到1977年9月正式关停,世界上第一台顶管机生产了78年之后就此停止生产,当然,就顶管机工艺来说,仍未停止发展,它发展成为改良的顶管工艺-CPE工艺。