埋弧焊用焊剂的化学冶金性能、焊接工艺性能是决定焊缝金属性能的主要因素之一。除此之外,焊剂还有下列作用:

①. 焊接时焊剂覆盖着焊接区,防止空气中氧、氮在施焊时侵入焊接熔池以保护焊缝金属。

②. 焊接壳覆盖在焊缝上,减慢了焊缝金属的冷却速度,改善了气体逸出条件,有助于减少气孔。降温后,焊渣容易从焊缝金属表面剥落。

③. 焊接过程中稳定电弧燃烧。

对于焊剂的熔点,要求应比被焊钢材的熔化温度低200~300℃.对于不锈钢埋弧焊用焊剂,还要求其焊剂的化学成分不致使焊缝金属增碳,且有可能要求使合金元素渗入焊缝中去,以求提高焊接接头的耐腐蚀性能。

不锈钢埋弧焊用焊剂,通常按其制造方法进行分类,可分为熔炼焊剂、烧结焊剂和粘结焊剂。

1. 熔炼焊剂

熔炼焊剂目前仍是我国不锈钢埋弧焊用的主要焊剂,它是将原料按比例混合后,经高温加热到1300℃以上,使其熔化炼制均匀后,逐渐倒入冷却水中凝固和实现颗粒化,再经过烘干(有的需进一步粉碎),过筛成所需要规格的颗粒。

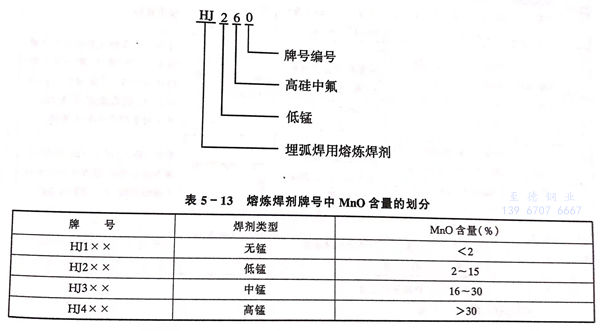

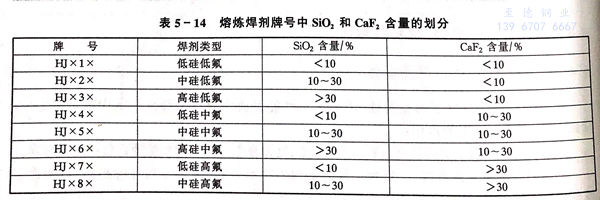

我国熔炼焊剂的牌号用字母“HJ”和三位数字表示。“HJ”表示埋弧焊用熔炼焊剂;其后第一、二位数字表示焊剂类型,分别代表MnO、SiO2及CaF2的含量,详见表5-13及表5-14;第三位数字表示相同类型中的不同编号,按0,1,2,···,9顺序排列。熔炼焊剂的牌号举例如下:

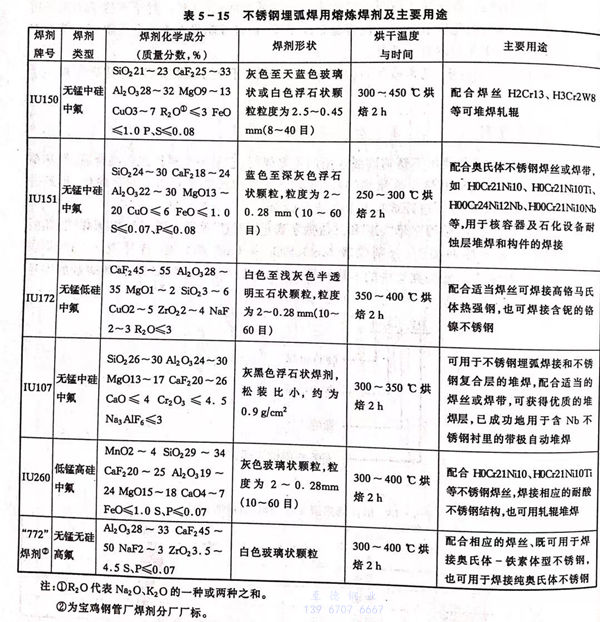

不锈钢埋弧焊用熔炼焊剂的牌号和主要化学成分及主要用途见表 5-15.

2. 烧结焊剂

制造烧结焊剂所采用的原材料与制造焊条所采用的药皮原料相接近,对成分和颗粒大小均有严格要求。按照给定的比例配料后先进行干混合,然后加人粘结剂(水玻璃)进行湿混合,混合均匀后送入造粒机加工成颗粒状,然后将颗粒状焊剂进行150~200℃温度的固化、干燥,最后送入烧结炉内进行烧结。经400~500℃烧结后成为低温烧结焊剂,经700~1000℃烧结者为高温烧结焊剂。

烧结焊剂制造工艺简单,不要复杂的熔炼设备,与熔炼焊剂相比有下列特点:①. 该焊剂无需用电弧炉熔炼,避免了石墨混入焊剂中,去除了向焊缝金属中增碳的可能性;②. 焊缝金属合金元素烧损少,且在焊剂中渗入合金元素还有利于向焊缝金属过渡,以提高焊缝金属的耐腐蚀性能和低温韧性;③. 焊接工艺性较好,没有像采用熔炼焊剂施焊时那样在焊缝两边粘渣严重和脱渣性差的现象。

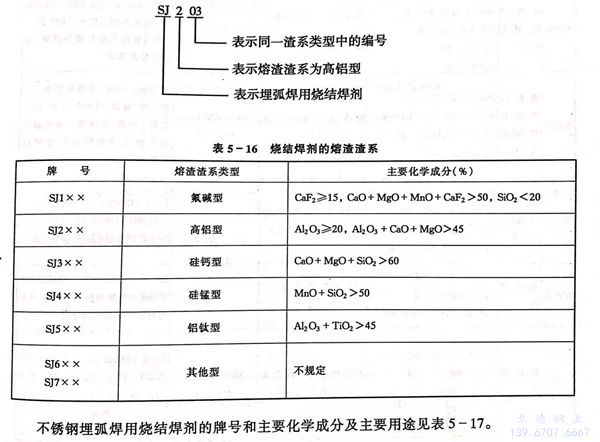

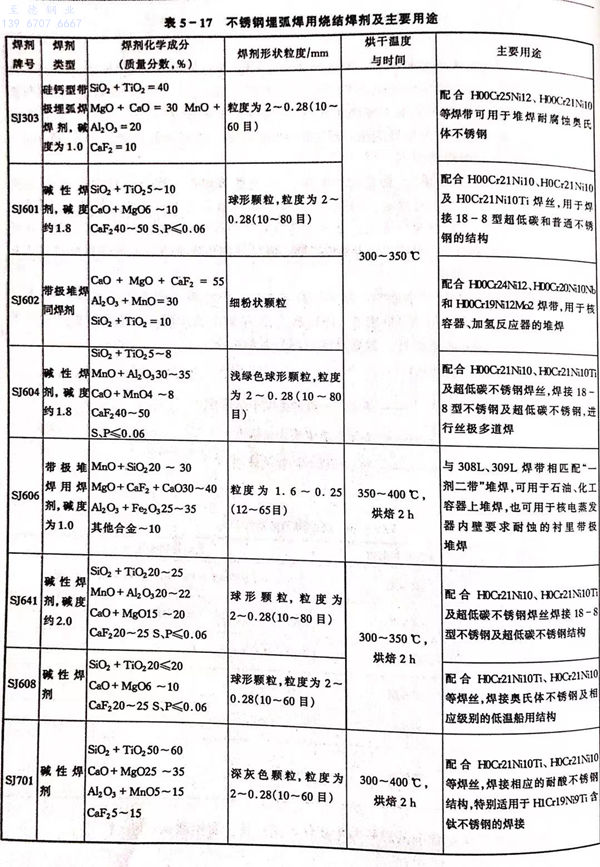

我国烧结焊剂的牌号以字母“SJ”和三位数字表示。“SJ”表示埋弧焊用烧结焊剂;其后第一位数字表示焊剂熔渣渣系(见表5-16);第二、三位数字表示同一渣系类型焊剂的不同编号,按01,02,···,09顺序排列。熔炼焊剂的牌号举例如下:

不锈钢埋弧焊用烧结焊剂的牌号和主要化学成分及主要用途见表5-17.

3. 粘结焊剂

粘结焊剂是把粉末原料进行混合后加入水玻璃,湿混均匀后造粒,在较低温度(300~400℃)下干燥制成。也可以先烘干,再粉碎成所需的粒度。这种焊剂与熔炼焊剂及烧结焊剂相比,具有多孔性,容易吸湿,焊剂颗粒强度稍弱,但制造简单,原料选择比较方便,能将合金元素任意地添加到焊剂中去,使焊缝金属得到所需的合金元素。

使用这种焊剂时,要考虑到焊剂强度低,易碎成粉末,且吸湿性强等特点,要及时采取烘干、保持干燥及筛去过细粉末等措施来保证焊剂质量,提高焊接过程的稳定性。