离心浇注不仅可以直接生产具有特殊用途的钢管,而且已作为一种制造难变形钢之管坯的加工工序加入不锈钢管生产行列。它的品种规格极为广泛,比如在美国,直接用不锈钢生产大型压力机水缸与柱塞、风洞传动轴、土星火箭运输装置和大型轧辊等,其外径为10.25~35英寸(250~900mm),壁厚为1~2.5英寸(25~75mm),长度最长为9.6m。各类大型空心铸件和许多部件都要进行超声波检查和热处理。

日本离心浇注加工范围包括直径为163~500mm、壁厚为6.5~125mm、长度为500~4800mm的各种耐热耐酸和难变形钢。

前苏联可生产直径为30~90mm、长度为300~500mm、壁厚为5~200mm的离心浇注的碳素、合金、不锈钢和其他特殊钢。并广泛利用浇注坯经过扩散退火后在自动轧管机组、挤压机组和周期轧管机组上生产各类规格的大口径不锈钢管。1959~1965年苏联不锈钢管发展的规划里,确定用离心浇注空心管坯在大型周期式轧管机组上生产12~26英寸的不锈钢管,还规定用浇注坯在周期式轧管机上生产异形管、特长特薄管(32m以上)以及二重金属用管。

直接成型的离心浇注管坯具有一系列的优点:

1. 可以生产各种钢种的管子;

2. 管子的长度、直径、壁厚具有很大的灵活性;

3. 铸造的材率很高;

4. 铸造的物理性能比较均匀,机械加工性能良好,适应于各种热处理工艺。

除上述特点以外,作为空心管坯,有以下几个突出的优点:

1. 离心浇注空心坯受气体和夹杂物的影响较小,管坯质量与几何尺寸都得到提高,用这种空心坯生产的钢管减少了壁厚不均。

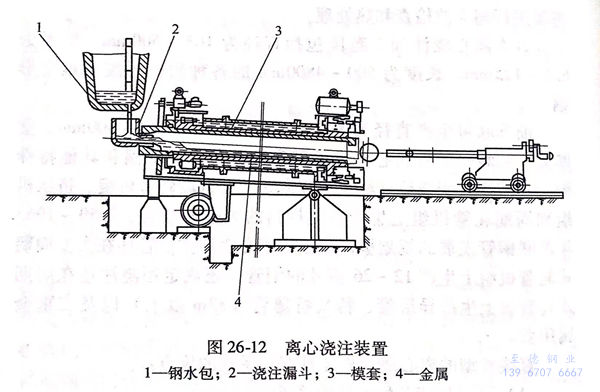

2. 离心浇注装置设备简单、操作方便,可单机组织生产,其示意图如图26-12所示。

其简单操作过程是:由电炉冶炼的钢水盛装在钢水包内,通过中间浇注漏斗使钢水注入旋转的模套,而模套的直径与长度根据所需空心管坯尺寸而定。由于离心力作用使钢水奔向模套的内径各处,为使钢水沿模套纵向移动,在开始注入钢水时,使铸钢机略向下倾斜,浇注完毕后,铸钢机重新处于水平位置。为了避免模套粘钢并对其内壁的侵蚀,便于铸件取出,在浇注前预先向模内放上沙子。沙子是用一个可翻动的小槽盛着,沙子在离心力作用下,均分布于内壁。为使圆筒在钢水温度作用下不致损坏,用水在模套外面进行冷却。当金属凝固后停止旋转,将管子取出,放在冷却台架或专门的冷却坑内进行冷却,随后进行机械加工。铸管壁厚是靠注入钢水的重量而定。

3. 可以大大减少钢管中间加工序,降低附属部门生产的投资费用。

4. 可节约30%~40%的金属,这对于合金、不锈钢意义巨大。

现在已广泛使用离心浇注坯做原料,结合其他加工方法来生产各种难变形的金属管。

综合上述可以看出,离心浇注设备简单,操作方便,品种灵活,产量少,规模小,不仅适于安置在有特殊用途的机械加工厂,更适于建立在拥有多种加工机组的专业不锈钢管厂内,作为生产少量难变形钢管毛坯的加工手段。