专利1032271介绍挤压重金属,特别是钢挤压时,防止挤压工具磨损和挤压坯料氧化的方法。

通常用作挤压润滑剂的玻璃,因为其成分要选用在不锈钢坯料温度或挤压温度下呈黏稠状态,以便在挤压模具和挤压件上形成防止氧化的保护层。但是却很难形成一种光滑而完全均匀的玻璃层,而且在以后的挤压制品矫直和(或)酸洗工序中不容易完全清除,并且会使制品表面变得粗糙或留下划痕。

由均质的玻璃形成的熔融物类似玻璃,这种熔融物在冷却时由液态变成黏稠状态,冷却后形成均质的非结晶型物质。这种均质的非结晶型物质在挤压坯料的温度下,根据其组成多少呈黏稠状态,在挤压之后凝固黏附在挤压产品的表面(挤压不锈钢管时凝结在产品的内外表面)上,再一次形成均质的大量结晶型玻璃层。这种玻璃层不用喷丸等敲击的方法是去除不掉的,其结果使产品的表面受到损伤。

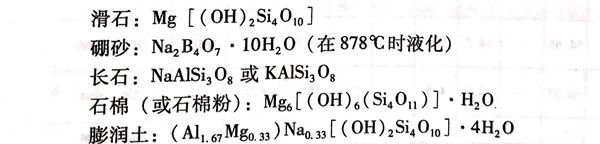

在很多情况下,采用云母KAl2[(OHF)2 AlSi3O10]这些材料不适合用于钢挤压,因为它们不能形成防止钢坯氧化层。使用下列物质时情况也是一样:

在钢挤压时,使用石墨会有渗碳的危险。专利中所提出的方法可避免以上缺点。方法就是在坯料和挤压模具之间采用一种混合物粉末,这种混合物含有相当量的氧化物或被挤压金属氧化物(至少0.5%),还含有具有低于或等于挤压温度的熔点的可塑性变形的结晶物质。所有这些结晶物质只含有体心立方晶格结构的晶体,因此,在钢挤压时,在挤压模具和被挤压金属之间的这种混合物以一种致密的和容易脱落的润滑层被挤压出来,产品的表面完全变得光滑,无划痕。这种混合物可以含有对氧的亲和力大于被挤压金属对氧的亲和力的其他金属氧化物,和(或)含有这样一种组分,其能有助于混合物在坯料温度和挤压力下进行塑性变形,但又不使之变成液态。这种组分由具有一定熔点的、且在挤压温度和挤压力下呈淡薄液态的体心立方晶格结晶粉末和(或)无结晶水且熔点不定的非结晶型粉末组成。

为了使挤压过程稳定地进行,应当特别选择在挤压中完全不含熔融成分的混合物。而且,这种混合物具有可塑性但非黏稠,在加热时能由固态直接变成液态。例如,无机化合物其特定熔点略低于挤压金属的温度。在挤压钢时,可采用熔点为878℃的四硼酸钠。

使用仅仅是结晶成分的混合物也非常有效。即其含有几种在挤压时呈液态的成分和其他几种在挤压时仍呈固态的成分,而整个混合物在坯料挤压温度和压力下仍可塑性变形。

另外,还可使用这样的混合物,其一种成分是结晶质的,在挤压中加热时变成液态,黏稠或黏着,但用结晶型金属氧化物代替纯金属氧化物。例如,挤压钢时,坯料加热温度约为1100℃时,可采用熔点为1140℃的FeSiO2或熔点为1270℃的Fe2SiO4.

为了保护挤压模和承压板,采用含有相应结晶金属氧化物的结晶粉末混合物,其只要求极小的结晶塑性。为了保护挤压筒和芯棒,使用结晶质粉末混合物,其大部分在坯料温度下变成液态,以便与混合物中的非熔融加热结晶粉末粒子黏合而形成塑性的极柔软的组分。

一部分混合物在坯料温度下仍呈固态,特别是金属氧化物在整个挤压过程中仍保留其体心立方晶格结构;还有一部分,特别是金属氧化物在坯料温度下变成液态,冷却时呈体心立方晶格结构。在挤压结束后冷却时,挤压产品上的防氧化层带有结晶性质,因为其表面张力和中间分子的吸引力高,而且其对挤压制品的附着力弱,所以很容易从挤压产品上剥落下来。例如,挤压钢时,采用Fe2O3结晶粉末和SiO2-Al2O3-Na2O-FeO结晶粉末。

在钢挤压时,作为混合物的主要成分,采用熔点1100~1200℃的浮石粉。

这种浮石粉的组分如下:55%~72%SiO2、4%~5%Na2O、12%~22% Al2O3、0.5%~3%Fe2O3、5%~6%K2O。

作为混合物的其他成分,采用与被挤压金属同类型的结晶状金属氧化物,如在钢挤压时,采用Fe2O3,但是这两种成分的数量应按下列比例使用:最初的主要成分仅仅同一部分结晶质金属氧化物一起,在坯料加热的温度下,以及在随后挤压过程压力和热量之下形成化合物和(或)悬浮物。例如,在钢挤压时,FeO和SiO2生成FeSiO3,但是从物理和结晶学观点来看,在特定的玻璃状物质加热而形成均质熔融物之后,采用添加很多细的结晶粉末的方法使其失去玻璃状性质而变成结晶形状。这个过程就称为“失透”现象。例如,熔融的三氧化硅结晶而析出石英。这对于挤压筒和芯棒能起到保护作用。

钢挤压时,采用这种方法时应使用下列成分的混合物:2.5%~10%Fe2O3(结晶型粉末);31%~33%Na2O(非结晶型玻璃粉);60%~65%B2O3(非结晶型玻璃粉)。呈结晶粉末的金属氧化物成分是多价金属氧化物,其在挤压温度和压力下离解,放出少量的氧。钢挤压时产生下列分离过程:

3Fe2O3→2Fe3O4+O↑

根据专利的方法,坯料上的保护层在冷却之后呈现很高的表面张力和界面张力,而且由于其具有很高的中间分子吸引力,所以对于挤压金属的附着力不强。冷却过程中保护层局部地集结成小球,而此时,金属氧化物结晶粉末,如Fe3O4,以粉屑部分地残留在金属制品表面上。例如,使用由97%的硼硅酸钠和2.5%的Si2O3组成的混合物可以得到此效果。这种小球很容易剥落,而粉末屑,如果需要对挤压产品进一步加工时,可以擦掉。

在钢挤压时,使用含有相当数量氧化铁的混合物,在经济技术上和价格上都是有利的。此时,使用由约50%二氧化硅、约32%的氧化亚铁、约8%的Fe2O3、约4%的氧化镁和约4%的水及2%的碱组成的矿物质特别有利。使用由约51%SiO2,约36%氧化亚铁(在另一资料上为Fe2O3),约2%氧化镁和7%的碱组成的蓝石棉矿物质也是有利的。

由于种种原因,根据专利的方法,有几种金属氧化物不能使用。即与坯料金属产生化学反应的金属氧化物,也即对氧的亲和力比被挤压金属小的金属氧化物不能使用。另外,在金属加工时,生产内部结晶腐蚀的(如氧化铅)和晶界腐蚀的不能使用。

同时,也不能使用在挤压产品冷却过程中,在比较短的接触时间内,使氧加速向被挤压金属中扩散的金属氧化物或其他物质。例如挤压钢时,不能使用镍、铜、钴及钼的氧化物。必须避免释放氧、氮或SO2气体的物质存在。对于不能进行渗碳处理的材料,应避免混入石墨。

为使保护层平滑地通过挤压模,保护层不能太厚,因此,其粒度最好不要大于0.3mm.

专利所用的混合物可以以粉末、糊状或做成圆饼状等形式而放入挤压机的工艺润滑点内。