挤压机可以生产各种钢种的产品,如碳素钢、合金钢、不锈钢、轴承钢以及高温合金和难熔金属及其合金的管材、异型材和异型管材。挤压机组在碳素钢和低合金钢管生产的效率和经济性方面虽然无法与连轧管机组相比较,但其在生产特殊钢管和复杂断面的异型材的领域中,却占有特殊的地位,特别是在不锈钢管的生产方面,挤压机组已经成为了不可缺少的重要生产手段。

根据所生产品种的不同,挤压不锈钢管和型钢生产的工艺流程有以下几种:

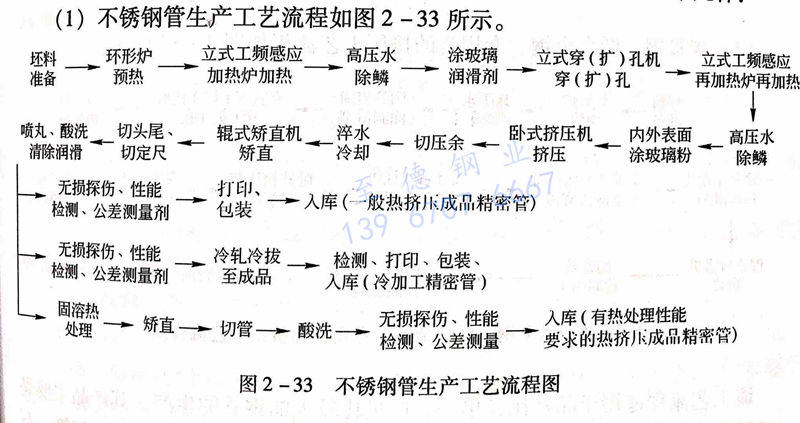

1. 不锈钢管生产工艺流程图 2-33 所示

该工艺流程特别适合于生产量大面广的不锈钢管,如300系列不锈钢管、400系列不锈钢管、奥氏体及铁素体不锈钢管和奥氏体-铁素体双相不锈钢管等。产品可以是以一般热轧成品管、有热处理性能要求的热轧成品管或用作冷加工精密管的坯料管状态交货。

该生产线设备配置的特点是:精确地选择了坯料准备工段的各种加工设备,采用具有准确的挤压速度控制的挤压机,以及能使加热坯料比较准确地得到规定加热温度的工频感应加热炉和再加热炉,并且整条生产线具有很大的灵活性,因此特别适用于各种高合金钢及合金管的生产。

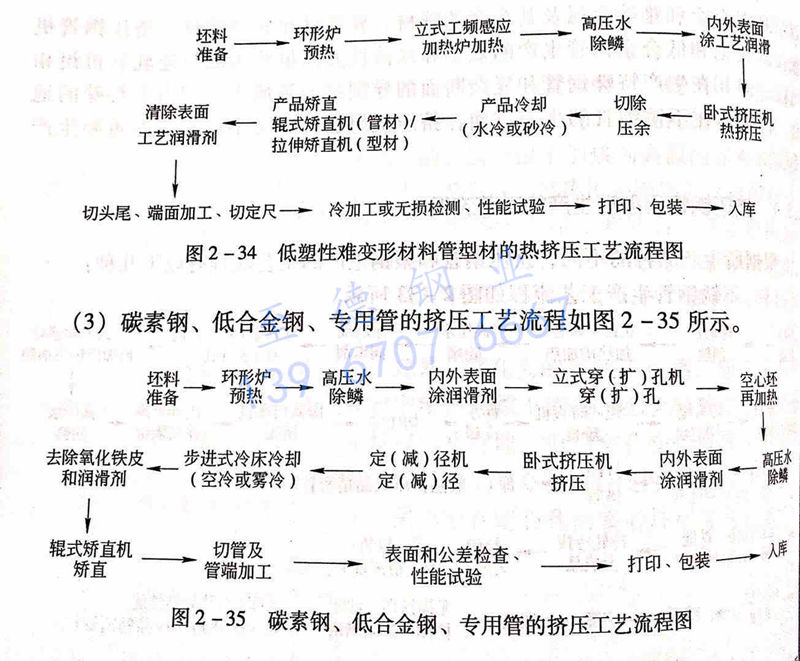

2. 低塑性难变形材料管型材的热挤压工艺流程如图2-34所示

该工艺流程适用于低塑性难变形材料管棒型材的生产,例如铸铁管,高硅、钨、钼等含量的耐蚀耐热不锈钢管,尼莫尼克合金及难熔金属、合金等材料的管材。这类材料一般不在立式穿孔机上进行预穿孔,而是采用经预钻孔的坯料直接进入挤压工序。

该工艺还用作生产双金属管材和复杂断面的实心型材,并且也有采用离心铸造的空心坯直接生产管材。

该工艺流程适用于品种比较单一、产量比较大的钢管的生产。其产品主要是一般用途的碳素钢管、低合金钢管以及专用管,如滚珠轴承钢管、锅炉钢管、石油钢管等其他用途比较重要的钢管。

该生产线的特点是:挤压过程的高度机械化和自动化。使用多工位的穿(扩)孔机和管型材挤压机,保证挤压次数达到120~140次/小时,并且,由于在工艺生产线中使用了多机架、连续式定(减)径机,在保持挤压机高生产能力的情况下,大大扩大了小直径和薄壁钢管的生产品种。

在国内外使用大功率的万能挤压设备来生产单一产品的工艺已有实际经验。这种挤压设备的主要特点是:工艺设备的选型、设备能力的确定主要取决于产品品种的定位。如前苏联伏尔加钢管厂的55MN挤压机组主要生产品种定位于锅炉管、地质勘探管以及有重要用途的合金结构管等低合金钢管;前苏联电炉钢厂1975年建成投产的63MN挤压机组生产车间用于低塑性材料钢锭的初次开坯。美国柯蒂斯·莱特公司和加美伦公司采用大吨位的挤压机生产潜水艇的潜望镜钢管、直径达1200mm的煤气输送管道、三通管以及连接件、蒸汽锅炉管、大容积罐毛坯等。按其生产线总体设备的组成来看,这种特殊装备的挤压生产线也属于本工艺的范围。