各种不同的不锈钢管挤压方法(正挤、反挤、纵挤、横挤、立挤、卧挤),挤压机的结构形式,挤压时的工模具配置,以及挤压时金属的流动特点,为确定不锈钢管挤压时工模具中的应力提供了可能性,从而在设计挤压工模具时,就能够考虑到工模具所承受负荷的情况。

各种工艺因素,挤压机工模具的结构形式,工模具工作表面的状态,以及其使用条件,对于工模具所承受负荷的变化起着重要的作用。根据这些总的情况来设计工模具的结构和形状,选择制造每一种工模具时采用的材料牌号,并规范其力学性能与热处理制度。

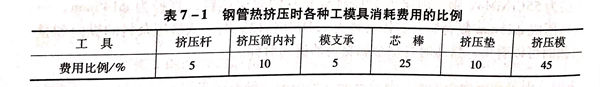

不锈钢管热挤压时,工模具的使用寿命是决定挤压机生产力和经济指标的重要因素之一。在钢管挤压产品的总加工费用中,挤压工模具消耗的费用要占到3%,其中各种工模具消耗费用所占的比例见表7-1.

从表7-1可以看出,挤压模和挤压芯棒是挤压工模具中消耗量最大的工模具。这两种模具的消耗费用占挤压工模具总消耗费用的70%以上。因此,如何从材料和结构方面进一步提高挤压模和挤压芯棒的使用寿命,一直是钢管热挤压工艺研究中的主要课题。

在不锈钢和高镍合金管穿孔和挤压时,工模具要承受极高的单位压力和高温度的作用,受到极严重的热磨损。

在进行工模具的结构设计时,主要考虑的因素是工模具抵抗负荷的能力及其经济性。

实践经验表明,采用组合结构的工模具(多层挤压筒、组合挤压模、组合芯棒),挤压时可以获得满意的结果。因为组合式结构的工模具不仅可以提高工模具的强度,而且当其损坏时只需更换个别被磨损或其他原因损坏的组合工模具中的个别配件。这样既提高了工模具的使用寿命,又降低了工模具的消耗,提高经济性。

制造挤压工模具的材料应具有以下性能:

1. 具有良好的热稳定性能,即材料在高温下的抗氧化性能良好。

2. 具有良好的耐热性能,即材料在高温下的力学性能良好。

3. 具有良好的耐磨性能,即材料在长期高温工作条件下抗微磨损,磨料磨损性能良好。

4. 具有良好的热强性能,即材料在高温下同时具有抗氧化性能和耐热性能。

5. 对于挤压难变形材料的制品时,还要求具有良好的抗蠕变性能,即在高温高压的作用下,材料的变形值随负荷作用时间的延长而增加时,材料应具有抵抗应力和温度同时作用的能力(材料的蠕变抗力)。

另外,在进行挤压工模具的结构设计时,一般对于大型工模具(如挤压筒、挤压杆等)都会采用机械化进行更换;而对于一些小型工模具(如挤压模、挤压芯棒、挤压垫等),必须考虑到尽量避免工模具因各种原因而频繁更换的可能性。

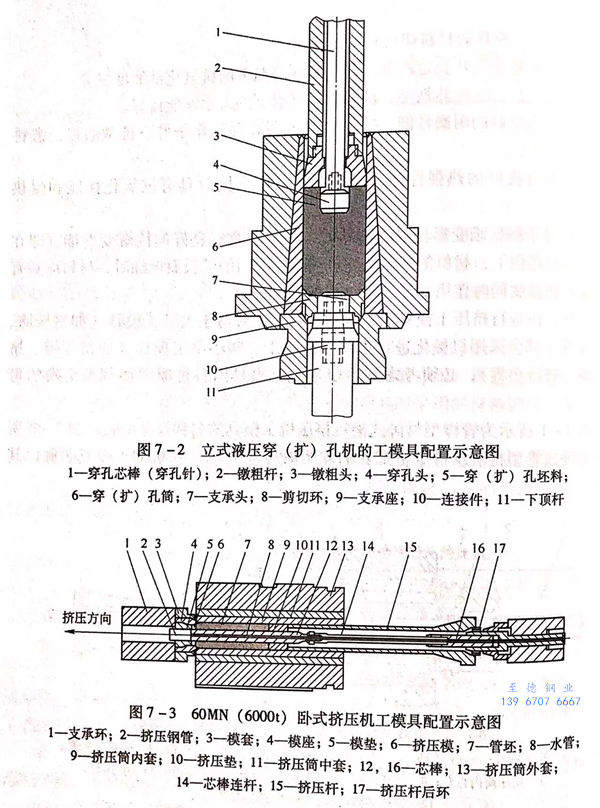

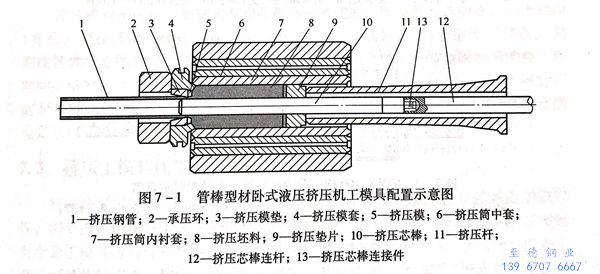

图7-1所示为管棒型材卧式液压挤压机工模具的名称及其配置;图7-2所示为与卧式管型材液压挤压机配套的立式液压穿(扩)孔机的工模具名称以其配置。