挤压筒是不锈钢管挤压机组工模具中最大的部件,25~30MN(2500~3000t)挤压机的挤压筒一套筒部件的重量达到8~10吨,50MN(5000t)挤压机挤压筒重约15t,60MN(6000t)挤压机的挤压筒重为20t,80MN(8000t)挤压机的挤压筒重40t,而220MN(20000t)挤压机的挤压筒重达100t以上。

挤压筒是用于放置已加热到挤压温度的坯料的容器。挤压时挤压筒内壁承受着将坯料挤压成制品全部变形的径向压力,其负荷水平可以达到1000MPa以上。

挤压筒的工作条件是十分严酷的。沿被加热的挤筒内衬的长度方向上,周期性的作用有强烈的、不均匀的加热和冷却,高温坯料与挤压筒内衬壁之间接触的高温高压摩擦力,高的径向压力,随后又冲击性的下降。同时,冷空气或水通过挤压筒内衬的孔腔,使其受到强烈的冷却。在所有这些工作条件下,在挤压筒的材料中引起热超高应力。这种情况在挤压筒前端三分之一的内衬长度上显得尤其严重。由于高温变形金属的流动,在挤压筒内衬前端的套筒壁上引起强烈的热摩擦,使其产生磨损或裂纹,导致内衬损坏。

早期的挤压筒采用的都是整体结构,现在这种结构的挤压筒甚至在小吨位的挤压机上都已被淘汰。目前,现代化的大型挤压机上所采用的挤压筒一套筒系统都是由2个、3个或更多的套筒组成的多层结构挤压筒,并且在各层套筒之间都带有一定的过盈量,以热装的方式装配而成。

采用过盈配合的多层结构挤压筒,使每层套筒的结合面上都具有一定的预应力。由于有预应力的存在,使多层结构的挤压筒在承受挤压产生的热超高应力作用时,套筒之间的应力分布趋于均匀,从而使挤压筒套筒的材料得到充分的利用;并且还可以提高热挤压时挤压筒承受的单位压力,从而提高挤压筒套筒的使用寿命。

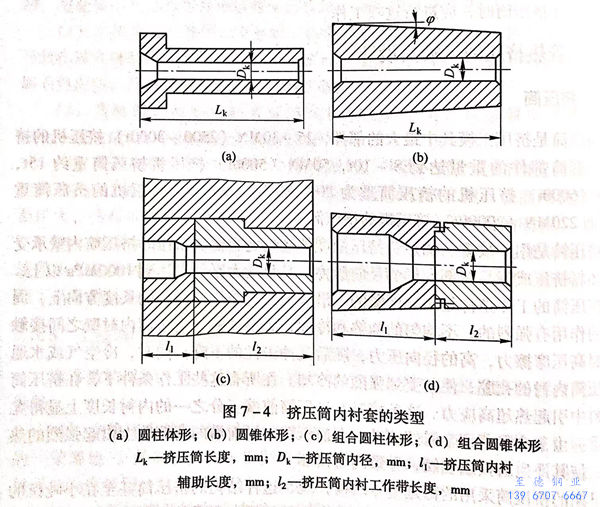

挤压筒内衬套的结构形式,包括内衬套的内径和形状,内衬套外径与中套内径的配合;除了过盈配合之外,还有多种形式的配合,如图7-4所示。挤压筒内衬套经热处理后,其硬度HRC达到40~45;在不重车的情况下,使用寿命达到1500~4000次。

除此之外,挤压筒使用时,为了建立热挤压过程本身所需的热力学条件,挤压筒的预热极为重要。挤压筒的预热可以提高其使用寿命。

挤压筒预热时,为了能快速地加热,减小热量损失,在外加热的同时,最好能采用特殊可换式加热器来预热挤压筒的内部,为了保持压人套筒时在套筒和挤压筒内产生的预应力,内加热非常必要。若仅强烈的外加热,将使预应力降低,从而,恶化挤压筒套筒的工作能力。

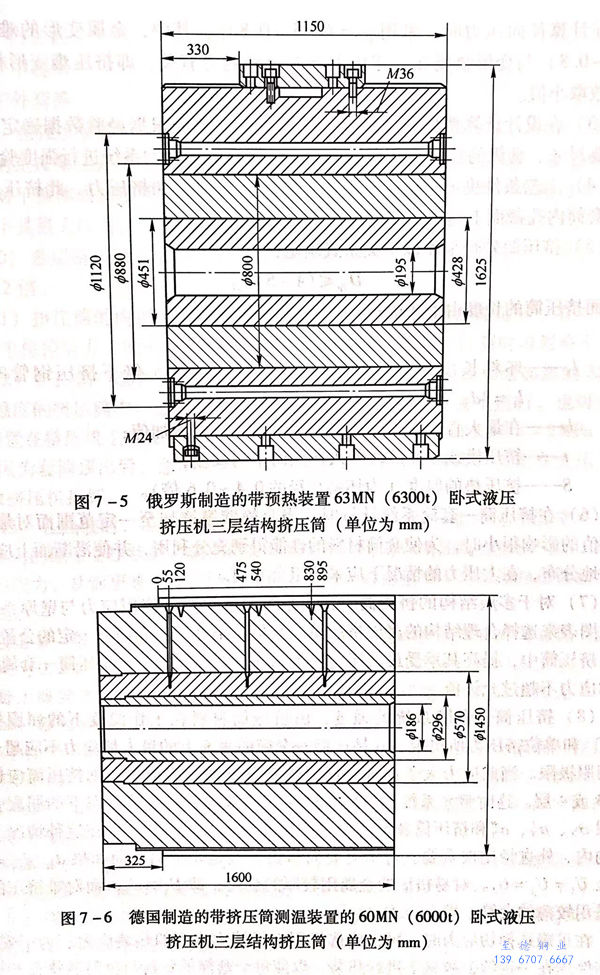

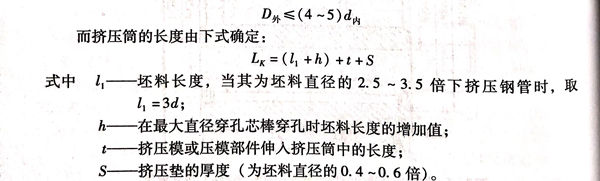

一般对于较大吨位的卧式挤压机,挤压筒的预热采用内置式的加热元件进行预热(图7-5和图7-6),而对于较小的挤压筒,较多的是采用活动的感应加热器(也有用热坯料)直接放入挤压筒内腔内进行预热。一旦挤压开始挤压筒内衬便处于受热状态,不需要加热,而是需要经常进行冷却。图7-5所示为俄罗斯制造的63MN(6300t)卧式液压挤压机的带预热装置的三层结构挤压筒,图7-6所示为德国制造的带挤压筒测温装置的60MN(6000t)卧式液压挤压机三层结构挤压筒。

一、挤压筒-套筒系统的设计条件

挤压筒-套筒系统的设计条件如下:

1. 挤压时,挤压筒中的内压力分布是不均匀的,其影响因素很多。但设计计算时,认为内应力是均匀分布的。

2. 挤压时,挤压筒壁上的单位压力的大小是很难确定的。在足够精确的情况下,可以认为其等于(0.5~0.8)p,即作用在挤压筒壁上的径向压力pi,将低于挤压杆上所施加的压力p。

挤压力在金属中的传递是不均匀的,其不同于压力在液体中的传递,因此实际上在计算径向压力时,采用pi=(0.5~0.8)p,其中,金属变形的难易系数(0.5~0.8)与变形金属在一定压力下的流动能力有关,即挤压难变形材料时,该系数取小值。

3. 在设计计算挤压简一套简系统部件时,首先根据经验数据确定挤压简的主要尺寸、套筒的数量及其近似尺寸,然后对所选定的系统进行强度验算。

4. 工艺条件决定了挤压机工作套筒所需的内径和挤压力。此挤压力为在工作套筒内孔截面上建立一定的单位压力所必需的。

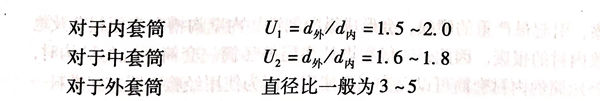

5. 挤压筒外径采用以下关系式确定:

6. 在挤压筒-套筒系统计算时,当套筒壁厚增加至一定范围而对最大应力数值的影响很小时,为使套筒材料的性能得到充分利用,并使沿断面上应力较均匀地分布,在大压力的情况下应采用组合套筒。

7. 对于多层结构的挤压筒一套筒系统,可根据其许用应力与壁厚系数的关系图表来选择合理结构的多层挤压筒。其保证条件是:套筒以一定的公盈装入多层挤压筒中,提高其承受最大压力的能力,并在此压力下,挤压筒一套筒系统内的应力不超过允许值。

8. 挤压筒一套筒系统的强度,由挤压筒材料在工作温度下的屈服极限(σt)和单位挤压力所决定。在挤压筒一套筒内表面上的最大切应力不应超过这个屈服极限。当此应力大于或等于材料热状态下的屈服极限,则挤压筒应做成2、3或4层。这时整个系统的强度就取决于所选用材料在热状态下的屈服强度极限σt、σt'、σt”和挤压筒各个套筒中产生的应力。实践证明,在这种情况下套筒的内、外直径比很重要。对所有套筒来讲,应是相等的,即如果d/dx=U,那么U1=U2=U3.对易挤压的金属用较厚的套筒,即U1>U2;而对难挤压的金属采用较薄的套筒,即U1<U2.

在正确选择切应力时,可正确选择用以抵消主应力的热装应力。为了安全,各套简均在一定的公盈量下进行热装,以使每个套筒的负荷与材料热状态下的屈服极限有同样的比例。在计算时,应采用低于相应材料在热状态下之屈服极限。

为使套筒中的应力趋于平缓,采用如下的直径比:

9. 在强度验算时,因为挤压筒部件通常是采用韧性热强钢制造的,因此,最近似的是按第三强度理论(最大切应力理论)和第四强度理论(能量理论)验算。对于整体式挤压筒,其危险点(挤压筒内表面)上的应力不超过允用值的情况下其最大压力,可按第三强度理论计算,也可按第四强度理论计算。

10. 多层挤压筒的极限应力与层数无关,与整体式挤压筒相比,其极限应力提高2倍。

11. 挤压筒的内部压力,在套筒横截面的径向上产生压缩应力,在切线方向上产生拉伸应力。轴向应力在所有断面中是均匀分布的,计算时可忽略不计。

12. 挤压筒-套筒系统的热装配是在一定的公盈量下装入已加热到350~400℃温度的挤压筒中。已磨损套筒的更换可以在专用的设备上进行,也可采用专门装置在挤压机上顶出套筒。套筒顶出时,其压力不允许大于3~5MPa(表压)。因为套筒顶出后,急剧的卸压可能引起挤压机工作故障,甚至在大压力下会导致挤压机损坏。

13. 在热装时,应保证套筒和挤压筒材料不会被回火而产生塑性变形,消除套筒内的原始受压状态,减小热装时的公盈将会恶化挤压筒壳体的工作,增加套筒的应力,从而更难选择套筒的材料。因此,过盈选择不当可使挤压筒使用寿命降低。

过盈量一般为筒径的0.1%~0.2%.60MN(6000t)挤压机在各套筒上的公盈量均为0.2%(与德国 Schloemann公司的31.5MN(3150t)挤压机相同)。

原上海异形钢管厂的经验认为,过盈量为筒径的0.15%(约为0.7~1.2mm)较为合适。

14. 在确定了多层挤压筒由套筒热装和挤压力所产生的应力之后,在选择套筒和挤压筒的材料时,还要考虑附加应力的存在。附加应力由以下因素产生: a. 挤压时,套筒与热钢坯接触导致挤压筒一套筒系统的温升;b. 压力沿挤压筒长度上传递的不均匀性;c. 金属与套筒壁的热摩擦。

根据以上因素对挤压筒一套筒系统中应力产生的影响,应提出其修正值。

二、挤压筒内衬的使用条件

挤压筒内衬是多层挤压筒一套筒系统中的易损件,其寿命一般为1500~4000次/只。挤压筒内衬的使用条件如下:

1. 挤压时,金属在高温高压下以400mm/s的速度滑动,即使在良好的润滑条件下,内衬内表面在1.5mm深度的范围内被加热到650~700℃的高温。尤其是在靠近挤压模一端的200~300mm的长度上,挤压筒内衬的内表面遭受到最强烈的热摩擦,引起最严重的磨损,会形成纵向划道、内壁沟槽和表面粗糙及龟裂,进而导致内衬的报废。因此,一般在设计多层挤压简一套简系统的结构时。应该考虑到挤压筒的内衬套筒可以允许调头使用。因为使用经验表明,在进料端的挤压筒内衬的内表面没有发生磨损。

另外,当内衬压入不良或者由于中套和内衬磨损,公盈消失,会形成内衬纵向裂纹。大部分纵向裂纹的发生都在内衬压出以后,即公盈已经消失之时。这种情况限制了内衬修复的可能性。作为预防的办法,可以在内衬压出以后,立即在500℃温度下进行退火4~5h,以消除应力。

2. 国外的使用经验已经证明,采用离心浇注的空心坯来制造挤压筒的内衬,是最合理的工艺。因为在其制造过程中消耗最少,成本最低。

采用离心浇注空心坯作挤压筒内衬时,其机械加工的余量,对外径而言约为10~15mm,对内径而言应不少于20~25mm.内衬粗加工以后再经热处理(淬火后高温回火)。

专门的研究确定,锻造的挤压筒内衬和离心浇注的挤压筒内衬,其使用寿命相同。在各种工作条件下的实际使用,证明均可以达到1500~4000次/只的使用寿命指标。

三、卧式挤压机的挤压筒一套筒系统的计算

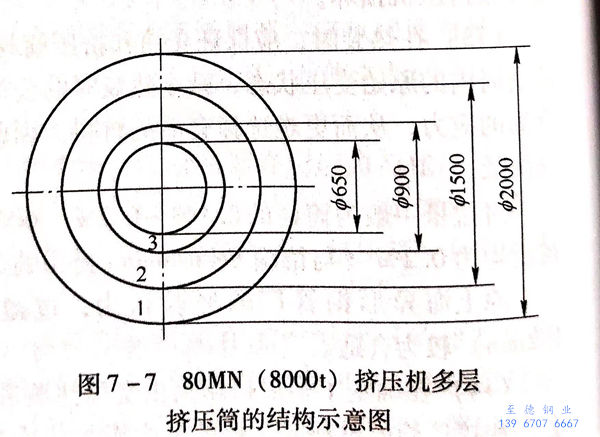

80MN(8000t)挤压机挤压筒的结构(带预热器)如图7-7所示。

计算时,按作用有内外压力的多层厚壁圆筒强度计算的方法进行。

假设:(1)沿挤压筒长度上单位压应力不变,且与挤压垫上的单位压力相等;(2)轴向压应力不大,计算时可忽略不计;(3)所有的组成套筒经受均匀的热制度的作用;(4)内孔在加热器的作用下对套筒外内表面应力和变形无影响。

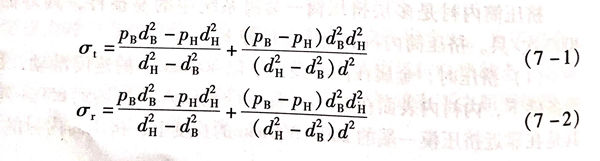

按Slame公式确定切向应力σt和径向应力σr,而轴向力引起的应力σg不计。则:

在强度验算时,因为挤压筒部件通常是采用韧性热强钢制造,且其受力条件为二向的平面应力状态。因此,对于整体式挤压筒,在内表面危险点上的应力不超过允许值的情况下,其最大压应力,可按第三强度理论和第四强度理论来计算。

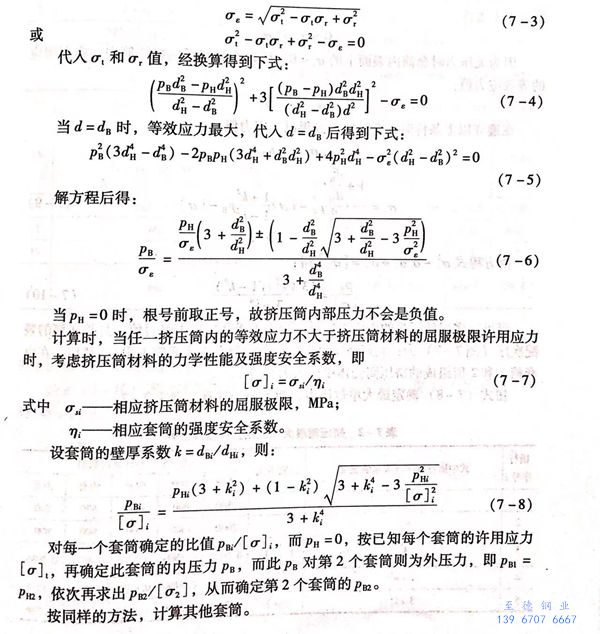

按照第四强度理论计算时的等效应力为:

可见,多层挤压筒的内应力绝对值始终小于许用应力绝对值。且挤压筒的装配次序(图7-7)为:装好挤压筒壳体(将套筒2嵌入套筒1中),然后,在由套筒1和2所组成的挤压筒壳体中嵌入内套筒3。

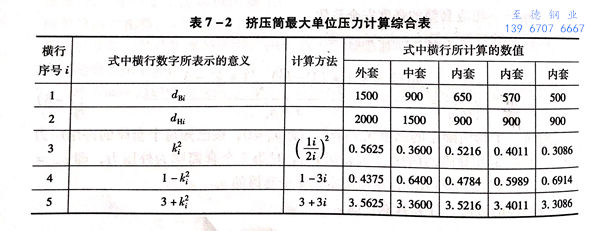

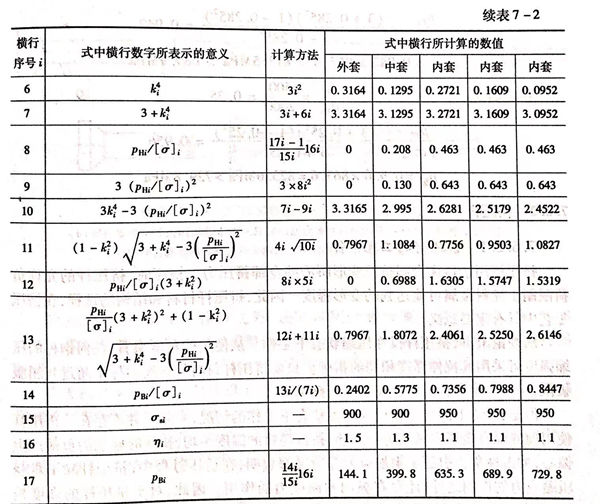

按式(7-8)确定最大单位力,为了便于计算,列表7-2.

第3套筒(内套筒)的内应力,即为在对每个套筒所选择许用应力情况下,所求的整个挤压筒的最大单位工作压力(对应表7-2第17行)。

按式(7-10)确定挤压筒的内应力,并与列入表7-2第17行的式(7-8)确定的单位压力相比较得: