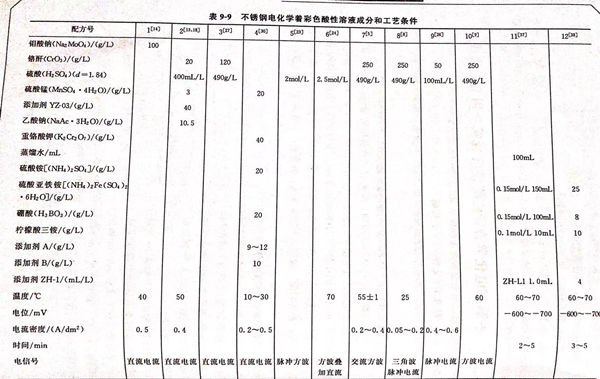

不锈钢电化学着彩色酸性溶液成分和工艺条件见表9-9。配方2 (见表9-9)的说明 。本配方由广东工业大学材料系 李瑜煜、谢致微、黎樵燊、张文雄提出。

1. 对SUS304不锈钢阳极氧化着金黄色技术的研究

运用正交试验法确定最佳配方和工艺条件,获得的不锈钢着色膜光亮美观,呈金黄色。

2. 工艺条件对着色的影响

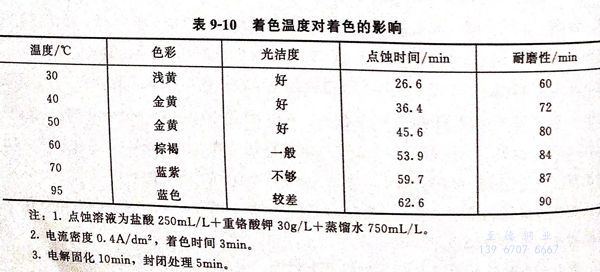

①. 温度

以最佳配方在不同温度下进行着色,结果见表9-10。

注:1. 点蚀溶液为盐酸250mL/L+重铬酸钾30g/L+蒸馏水750mL/L.

2. 电流密度0.4A/d㎡,着色时间3min.

3. 电解固化10min,封闭处理5min.

随着温度的上升,着色膜的色调加深,膜厚增加,可见温度的升高加速了氧化成膜,同时,膜的耐蚀性、耐磨性均提高,但光泽和光洁度变差,这是由于高温下轻微过蚀所致。实验结果表明,对于金黄色膜,最佳着色温度为50℃.

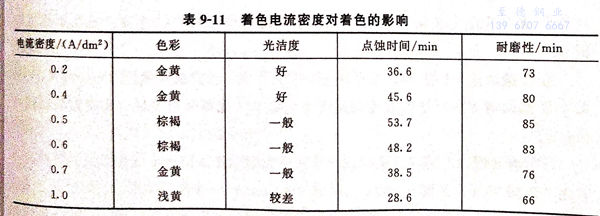

②. 电流密度的影响

以最佳温度和最佳配方为基准,不同的电流密度对着色的影响见表9-11.

由表9-11可知,随着电流密度的上升,着色膜的色调加深,膜厚增加,耐蚀性及耐磨性亦随之增加,且两者都在0.5A/d㎡附近达到最大值,随后反而降低,可见电流密度的升高加速了氧化膜成膜,但电流密度过大,反而导致膜的溶解速率增大,使膜厚降低,甚至导致过蚀,使表面光泽和光洁度变差。实验结果表明,对于金黄色膜,最佳着色电流密度为0.4A/d㎡.

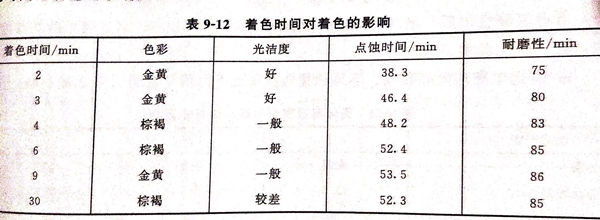

③. 着色时间的影响

表9-12为最佳配方,最佳温度、最佳电流密度下不同着色时间对着色的影响。

由表9-12可见,随着时间的延长,着色膜的耐蚀性和耐磨性增加,6min后,着色膜的耐蚀性及耐磨性基本保持不变,其色调保持棕褐色;但时间太长,如30min,反而引起过蚀,导致表面光泽和光洁度变差。对金黄色膜,着色时间以3min为宜。

3. 着色液成分的优选和作用

①. 硫酸

随着硫酸浓度的升高,试样的腐蚀和氧化速率增加较快,氧化膜膜厚增加,耐蚀性和耐磨性提高,但浓度超过450mL/L后出现轻微过蚀,引起表面光泽和光洁度变差,最佳硫酸含量为400mL/L.

②. 铬酐

主要作为氧化剂,能有效地提高膜的耐蚀性和光洁度。考虑到环保因素,尽可能降低铬酐含量,经过正交试验,铬酐为20g/L.

③. 硫酸锰作为氧化促进剂,能加速氧化和提高膜的结合力,正交试验优选为3g/L.

④. 乙酸钠作为稳定剂,起到稳定槽液的作用,正交试验优选为10.5g/L.

⑤. 添加剂YZ-03能有效地提高膜的耐磨性、光泽和重现性。正交试验优选为40g/L.

4. 前处理

不锈钢机械抛光→清洗→化学除油→清洗→电化学抛光→清洗→活化(硫酸30%,温度0~60℃,时间3~5min)→着色。

5. 后处理

着色后→清洗→电解固膜处理→清洗→封闭处理→清洗→热风干燥→成品。

①. 电解固膜处理

a. 铬酐含量对着色膜硬化的影响。着色膜分别在铬酐100g/L、180g/L、250g/L的固化液中固化,实验结果表明,铬酐浓度对固化效果的影响不明显,着色膜的色调基本保持金黄色,耐蚀耐磨性稍有提高。铬酐浓度高的固化液使用寿命较长,建议铬酐浓度为180g/L.

b. 固化温度的影响。着色膜在27℃、50℃、70℃下的固化实验表明,温度升高,着色膜颜色加深,耐磨耐蚀性稍微提高,但效果不明显。从节能和操作环境考虑,建议固化温度以室温为佳。

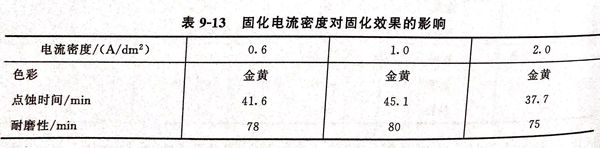

c. 固化电流密度的影响。不同固化电流密度下的固化实验结果见表9-13。

由表9-13可见,在0.6A/d㎡ 电流密度下固化略显不足,耐蚀耐磨性略差,1.0A/d㎡ 较理想,电流密度太大,如2.0A/d㎡,阳极析出大量气泡,引起着色膜疏松,使其耐磨耐蚀性降低。建议固化电流密度以1.0A/d㎡ 为宜。

d. 固化时间对固化效果的影响。

不同固化时间即5min、10min、20min,固化结果表明,固化时间对固化效果的影响不明显。这是因为固化过程进行得较快之故,当反应物填充膜微孔后,反应即趋于停止。建议采用固化时间以10min为宜。

②. 封闭处理

为进一步提高着色膜的质量,采用1%硅酸钠溶液,NazSiO3对经固化处理后的着色膜进行浸泡沸腾5min的封闭处理。

6. 着色膜性能检验

①. 耐人工雨水、天然海水腐蚀实验

着色试样在人工雨水、自然海水中室温浸泡300小时后,颜色无变化,表面光洁度好,均未出现点蚀,可见着色膜具有良好的耐自然介质腐蚀性能,适宜作户外装饰材料。

②. 点滴实验

用40%FeCl3对着色膜进行点滴实验的时间为42'40”,未着色试样为2'3”,着色试样的耐蚀性优于未着色样。

③. 膜的附着力检验

将着色膜划上方格后弯曲180°,未见任何剥落现象,可见着色膜与基体结合牢固。

④. 耐磨性检验

着色膜试样进行1.5N负载的图钉来回刻划实验,其表面未见明显划痕。同时,试样经受负载5.0N的橡皮270次摩擦未见脱色,可见着色膜的耐磨性较好。同时,实验表明,经固化处理后的和封闭处理后的着色膜的耐磨性明显优于未固化和封闭处理的着色膜的耐磨性。