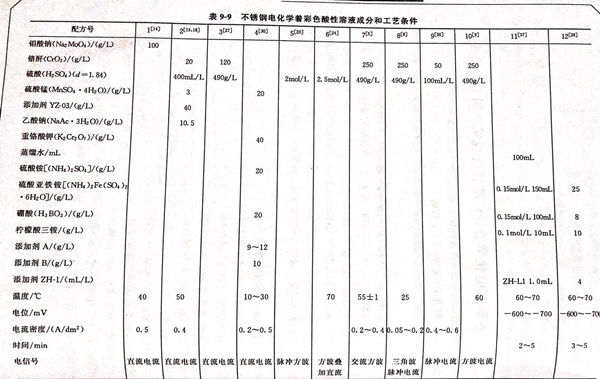

不锈钢电化学着彩色酸性溶液成分和工艺条件见表9-9。配方9 (见表9-9)的说明 。本配方由中南大学冶金科学与工程学院邓姝皓、龚竹青、柳勇提出。

1. 不锈钢着色生成亚光银灰色外观

采用化学浸渍法或电解着色法均可将304不锈钢着色生成亚光银灰色外观。

①. 化学着色液组成。

硫酸 100mL/L 、添加剂B 90~110mL/L 、添加剂A 40~60mL/L

②. 电解着色液主要组成。

硫酸 100mL/L 、电流密度 0.4~0.6A/d㎡ 、铬酐 50~60g/L

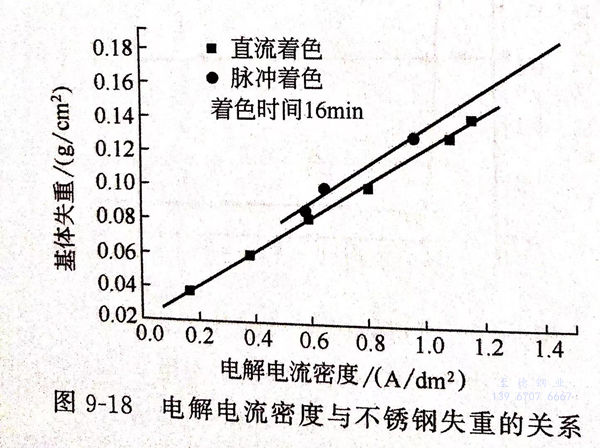

2. 电流密度对着色膜的影响

①. 直流和脉冲电流在不锈钢成膜时,电流密度对成膜厚度和色泽均有影响。图9-18为电解电流密度与不锈钢失重的关系。由图9-18可见,随着电流密度的增加,不锈钢失重也在增加。电流密度和不锈钢失重呈一直线关系。观察着色膜的颜色可以发现,电解电流密度增加,膜层的颜色更加均匀一致,膜层也更加致密。可见电流密度对于着色膜起到了关键的作用。

②. 脉冲着色与直流着色的效果。结合SEM(扫描电镜)对着色膜分析,结果发现,脉冲着色膜比直流着色膜更加细致均匀,晶粒也较细小。因此,相同的电解电流密度下,脉冲着色的效果更好。

③. 氧化膜中镍、铬、钛等氧化物含量的分布。通过实验,发现不锈钢中的添加元素在不锈钢中呈一浓度梯度,深层的添加元素要高于表面。阳极氧化时,可以使表层逐渐溶解,电流密度越大,表层溶蚀越多,形成的氧化膜中镍、铬、钛等氧化物的含量越高,膜越致密。因此,增大电流密度可提高膜层性能,但是,不锈钢基体损耗加大。表面减薄程度增加,能耗增大。实验表明,电流密度在0.2~0.4A/d㎡为好。

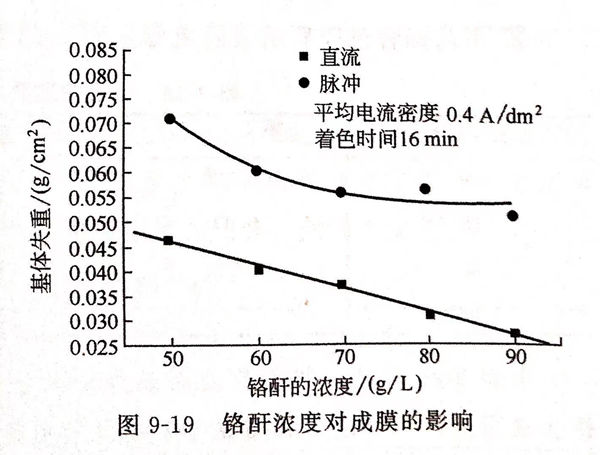

3. 铬酐浓度对成膜的影响

①. 铬酐浓度与基体失重的关系

图9-19为电解着色时铬酐浓度对成膜的影响。由图9-19可见,无论是脉冲着色或者是直流着色,铬酐浓度越高,基体失重越少。对于脉冲着色,当铬酐浓度达到70g/L后,铬酐浓度继续增加,对基体失重的变化已经影响不大了。直流着色随着铬酐浓度的增加,基体失重呈线性减少。

②. 脉冲着色膜的性能优于直流着色膜

由图9-19可见,相同电流密度和相同的铬酐浓度下,脉冲着色对于基体的减薄要比直流的大。这是由于脉冲着色的峰电流密度远高于直流的平均电流密度,而且色膜中镍、铬、钛的氧化物也比直流着色膜略高。同时,脉冲着色电流密度大,使得基体成膜的晶粒细小、致密,脉冲着色膜的性能优于直流着色膜。

③. 铬酐适宜加入量。

考虑到基体的损耗,六价铬离子的处理,铬酐加入量以50~60g/L为宜。

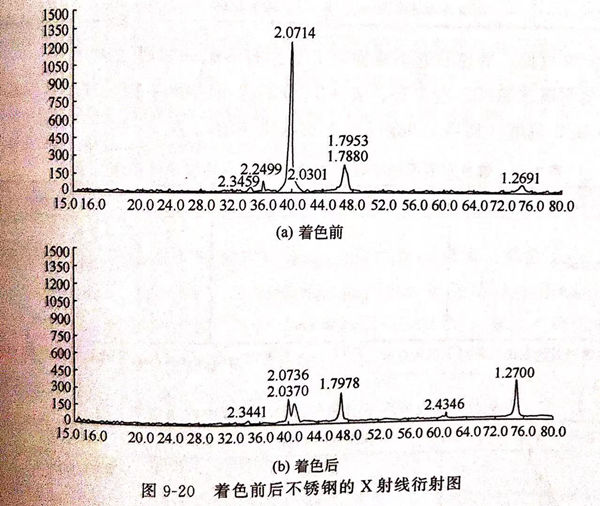

4. 着色膜结构、形貌和成分

①. 着色膜结构

X射线衍射结果表明,着色前、后不锈钢在表面结构上发了很大的变化,形成了镍、铬、钛等的致密氧化膜(Ni2O3、Cr2O3、TiO)图9-20着色前后不锈钢的X射线衍射图所示。

②. 不锈钢浴色前、后的表面形貌

采用SM扫描电镜以及表面能谱分析不锈钢着色前、后的表面形貌和成分,发现若色后的不锈钢表面晶粒尺寸变小。

③. 不锈钢着色前后的表面成分。

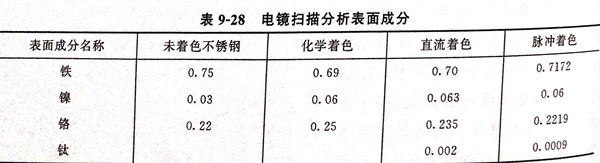

表9-28为电镜扫描分析的表面成分。

由表9-28可见,着色前表面成分中几乎不含有钛,铁含量占绝对优势,镍、铬含量很少。但着色后表面成分中铁含量明显降低,而镍、铬、钛含量增加。着色后的不锈钢表面为致密的镍、铬、钛氧化物膜。

5. 不锈钢着色膜性能测试

①. 耐蚀性

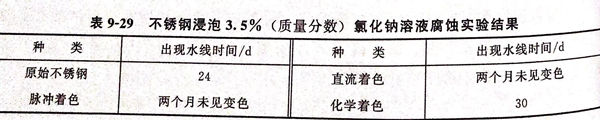

表9-29为不锈钢浸泡在3.5%(质量分数)氯化钠溶液中的浸泡实验结果。

由表9-29可见,着色后的不锈钢较未着色的不锈钢的耐蚀性强。

②. 电化学腐蚀测试。

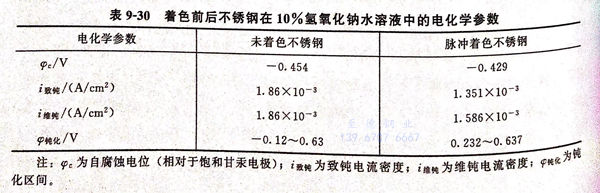

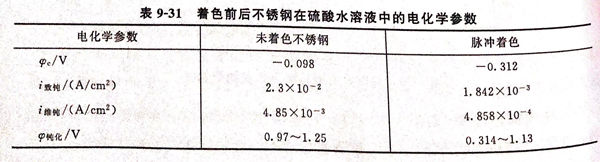

表9-30、表9-31分别为不锈钢在10%(质量分数)氢氧化钠和1mol/L硫酸(相当于98g/L)中的电化学测结果。

从表9-30、表9-31的比较可以看出,着色后的不锈钢在酸、碱中的耐蚀性与未着色的不锈钢相当,甚至更强。

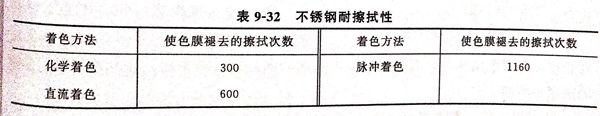

③. 耐擦拭测试

将着色不锈钢用滤纸往复擦拭,观察色膜褪去与擦拭次数的关系。结果列于表9-32.由表9-32可知,电解着色的不锈钢耐磨性明显优于化学着色的不锈钢。这是由于电解着色的不锈钢成膜更为致密、附着力更强。

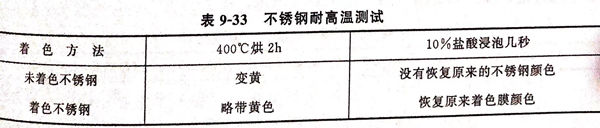

④. 耐高温测试

将着色和未着色不锈钢在烘箱中400℃下恒温2小时,观察不锈钢表面颜色,再在10%(体积分数)盐酸中浸泡几秒,并经水冲洗后观察颜色,结果见表9-33。

由表9-33可见,着色后的不锈钢耐高温性要强于未着色的不锈钢。

6. 着色前处理

304不锈钢→打磨(用0#、2#、4#、6#金相砂纸逐级打磨至镜面光亮)→除油(丙酮和酒精)→活化(10%盐酸)→着色。