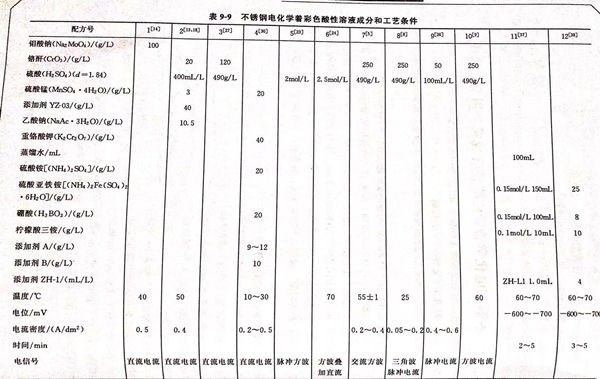

不锈钢电化学着彩色酸性溶液成分和工艺条件见表9-9。配方3(见表9-9)的说明 。本配方由焦作工学院机械系 南红艳、张跃敏、尹新斌、徐可提出。

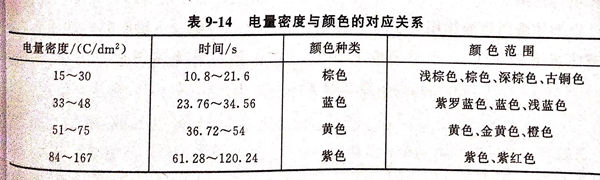

1. 304不锈钢着色在配方中电量密度与颜色的对应关系

实验采用低压直流电源,电流0.25A.

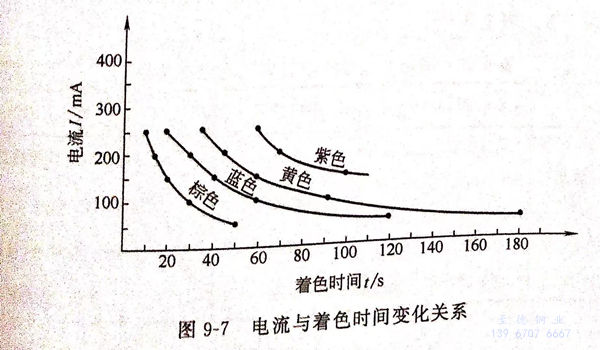

2. 电流与着色时间变化关系

见图9-7,由图可见,每一种颜色的电流与时间大致呈反比例关系。实验发现,每一个试样上,只要达到一定的电量密度,就会出现不同的颜色,就可采用控制电量来达到不锈钢着色的目的。

3. 着色前处理

除油(丙酮)→热水洗(70℃)→抛光①→水洗(蒸馏水)→阳极处理②→水洗(蒸馏水)。

注:①. 抛光液: 磷酸45%(体积分数),硫酸39%(体积分数),铅为阴极,不锈钢为阳极,阳极电流密度20A/d㎡,抛光时间5~10min,操作温度70℃.

②. 阳极处理: 铬酐42.5%的溶液,铅为阴极,不锈钢为阳极,阳极电流密度6A/d㎡进行阳极处理,时间10~20min,温度35℃。

4. 着色后处理

着色后→水洗→电解固化处理①→水洗→二次化学固化②→水洗→热风吹干。

注:①. 电解固化处理: 铬酐120g/L,硫酸490g/L,用蒸馏水配制溶液温度为室温~10℃,不锈钢着色膜为阴极,阴极电流密度0.5A/d㎡,时间3~5min.

②. 二次化学固化: 1%硅酸钠水溶液,温度(90±2)℃,浸渍时间5min。

5. 着色液的再生调整

由本配方的原作者张跃敏、尹新斌等人提出溶液再生调整公式。通过比较调整前后的电量密度、着色时间与颜色种类及各种颜色着色时间与电流变化的关系的差异,得出溶液的再生调整可以延长溶液的寿命,减少对环境的污染。

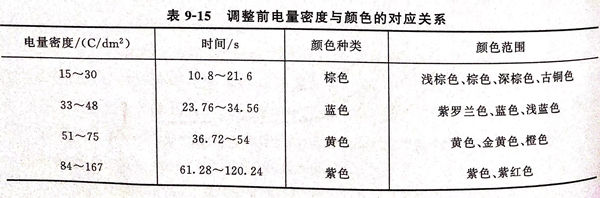

6.着色液调整前后电量密度与颜色的对应关系

见表9-15、表9-16,电流与时间的关系见图9-8、图9-9。

由表9-16可见,调整后溶液电量密度减小,着色时间缩短。由图9-8、图9-9可见,在电流一定时,某一颜色最短着色时间较着色前增加,最长着色时间较着色前缩短。与着色前相比,仅有略微的差别。

7. 结论

①. 着色溶液再生调整后仍具有着色功能。

②. 着色溶液再生,避免溶液的多次处理,可减少环境污染。