在进行现代不锈钢管厂家挤压车间的设计时,首先应考虑的是根据产品大纲使所有的主要备和辅助设施布置得必须能够保证通过连续的生产作业线,尽最大可能地提高车间的生产能力。然后才考虑对于现有厂房的充分利用。并且,车间设计要力求使主要工艺设备的布置十分灵活,以适应各种不同的生产工艺流程和加工方法。车间里的仓库面积,包括原料仓库、成品仓库和中间仓库的面积应该能够满足变换生产计划时生产流程的需要。此外,设计中还应充分考虑到在停工或更换工具时,红钢坯料能够迅速返回。

不锈钢管挤压车间设计时,根据产品大纲进行设备选型之后,挤压车间设备的平面布置有以下特点:

1. 挤压车间和所有的金属热加工车间一样,钢的热挤压过程是一个“和时间抢温度”的过程。在整个生产过程中必须确保在每一个主要或者辅助工艺环节的坯料温度损失最小,因此要求在进行挤压车间工艺设计时做到:

a. 使所有的加热和再加热设备必须尽量布置在与变形机组最接近的位置上,以便使坯料出炉后的热损失和表面二次氧化最少。

b. 车间各个工艺环节设备之间的连接辊道,在满足工艺要求的条件下,减缩到最短。因为任何操作时间的拖延对于产品质量的影响都是十分重要的。

c. 充分利用动作迅速准确的自动化和半自动化操作。

2. 由于液压挤压机由泵一蓄势器提供动力源,在挤压机工作行程的过程中,大量的高压液体沿着管道移动。为了减小高压管道中的压力损失和冲击力,泵一蓄势器应布置在离挤压机距离最近的单独厂房内。而低压水充液罐应布置在直接紧靠挤压机的后面。

3. 由于穿(扩)孔和挤压过程中,采用玻璃粉作为润滑剂,因此高压水泵房同挤压机车间分开布置十分重要。这样布置在管理和清洁方面有很大的优势。这样,水泵房可以同玻璃润滑剂材料的准备和使用处很好的隔离,避免了玻璃粉尘对高压水泵房设备和管道的影响。

4. 挤压机组的主要设备通常比其他轧管机组的主要设备所占的厂房面积要小。因为在挤压机组上允许有很大的一次变形量。这就大大简化了变形机组的设备数量,达到相同的加工目标。

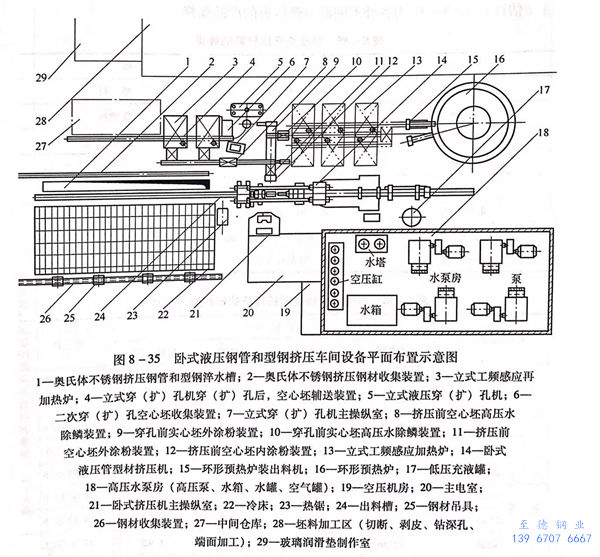

卧式液压钢管和型钢挤压车间设备平面布置如图8-35所示。

由图8-35可以看出,根据图8-35的热挤压车间设备的平面布置,按照产品材料和质量的要求不同,可以有以下工艺路线可走:

1. 对于碳素钢、合金结构钢和部分有色金属产品。坯料在环形炉内直接加热到挤压温度后,经过除鳞和涂粉,送往挤压机挤压。或者,按照工艺程序,经穿(扩)孔及再加热后送往挤压机挤压。对于某些有色金属也可以采用在挤压机上同时完成穿孔和挤压两道工序。

2. 对于高合金钢、不锈钢等热加工塑性比较好的材料,则坯料由环形炉预热和感应炉加热,并除鳞,涂粉之后,先送往穿(扩)孔机上进行穿(扩)孔之后,空心坯经过再加热炉再加热,并经除鳞和内外表面涂粉后送往挤压机挤压。

3. 当生产大口径和较薄壁厚的不锈钢管时,可采用二次穿(扩)孔工艺。坯料经环形炉预热后,再送往感应加热炉加热到穿(扩)孔规定的温度后进行穿(扩)孔。穿(扩)孔后的空心坯,根据材料的不同,有两种工艺路线可走:

a. 坯料穿(扩)孔后,对于一般的材料,空心坯进感应再加热炉均热,然后进行第二次穿(扩)孔;

b. 对于高合金、低塑性的材料,或者对产品有较高质量要求的产品,空心坯在第一次穿(扩)孔后,进行冷却和内外表面修磨或校正中心后,再进入环形炉预热,然后在工频感应加热炉或再加热炉内加热到挤压温度,经高压水除鳞和内外表面涂粉后直接挤压。