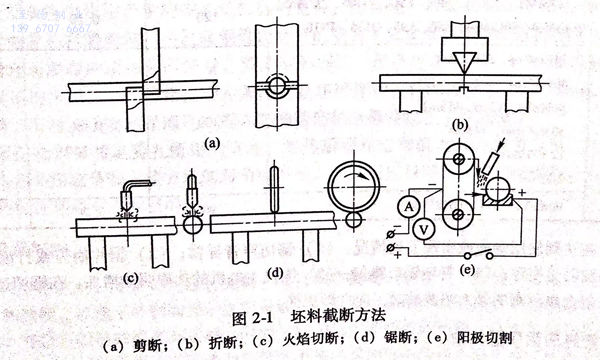

当不锈钢管坯供应长度大于生产计划要求的长度时,需要将管坯切断。不锈钢管坯长度不应超过机组设备允许范围。穿制高合金管时,管坯长度的大小还应考虑穿孔顶头的寿命。不锈钢管坯切断方法有剪断、折断、锯断和火焰切断,如图2-1所示。这几种切断方法各有其缺点。

1. 剪断法

剪断机的生产率高,剪断时无金属消耗。但由于断口处压扁现象而且容易切斜,同时剪断机在剪切高合金钢时也容易切裂,所以剪断机一般只使用于剪切次数多、产品为低合金钢和碳钢的小型机组上。

2. 折断法

折断机生产率较高,但折断后的管坯断面极不平整,易造成穿孔时壁厚不均。同时对于低碳钢和合金钢,折断也较困难。因此折断机一般在旧式机组上使用,新建机组一般已不采用了。

3. 火焰切割法

火焰切割的管坯断面平整,切缝约在6~7mm左右,并且一次投资费用较为低廉。同时火焰切割机生产灵活,既可切割圆坯也可切割方坯,对于大多数钢号的管坯都能切割。其缺点是采用一般的火焰切割方法,对含碳量超过0.45%的碳钢和一些合金钢不适用。同时会有金属消耗、氧气和气体消耗及造成车间污染等问题。

4. 锯断法

锯断机锯切的管坯其端面平直,便于定心,在穿孔时易于操作,空心坯(毛管)壁厚相对来说也较均匀,同时各种钢号的管坯均可用于冷锯机锯断。但其缺点是生产率较低,锯片损耗大。

锯断法是切断质量最好的方法,它被广泛应用于合金钢特别是高合金钢管坯的切断。切屑长度偏差为±1mm。

一个切断周期包括夹紧、管坯切断、锯片返回、打开夹紧装置和管坯出料以及切头、切尾的时间,但不包括管坯运输时间。一台锯的最大生产能力为25万Va.管坯锯有一特殊的导向装置(液压伺服装置)有利于减振和提高锯的使用寿命(只在进给时起作用)。

锯床有两个夹紧装置分布于入出口(输入区有辊道支撑保证弯坯的夹紧),锯切后人口婚夹紧打开保证锯片返回时不与管坯接触。其他一些装置的作用如下:

a. 进给锯齿轮 锯齿轮减振,由三个固定齿轮的减振组成,作为可移动的减振避免了锯片相对于轴向的摆动;

b. 刷扫装置 在锯片的底部安装有一个驱动刷扫装置,清扫齿上的铁屑,不会影响锯片的寿命;

c. 锯片喷射润滑 为了提高锯片的使用寿命,高负载润滑剂的容器由空气雾化少量浇注在锯片上,没有残留;

d. 锯片冷却装置 一个特殊的喷嘴,冷的空气喷在锯片上。

锯切后的定尺坯经出口辊道和称重装置后拨至装料机前缓冲链,缓冲移送链将管坯运至装料机下辊道前,坯子由翻料钩从链上翻至辊道上,称重合格的管坯由装料机装人环形炉,称重不合格的管坯由辊道运输至剔除台架前剔除。

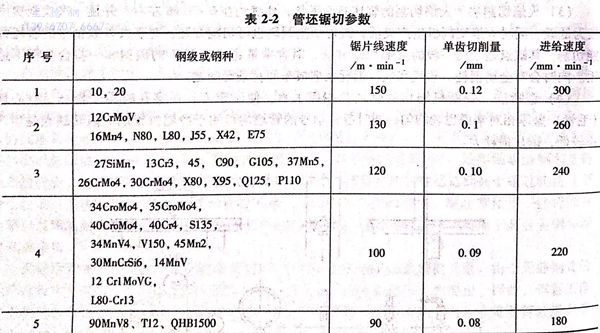

管坯锯切应根据不同材质来设定合理的锯切速度,锯切参数主要包括锯片线速度、锯切进给速度、单齿切削量三个。其设定原则是在满足生产节奏的要求下尽可能避免锯机的超负荷工作。管坯锯切参数如表2-2所示。

锯片在达到使用寿命或出现下列情况:①. 锯切声音异常;②. 锯片崩刃或打齿;③. 锯后不锈管坯端面明显变坏;④. 不锈钢管坯锯口跳偏;⑤. 锯机主电机的功率明显增加,在锯切过程中发现功率显示器上显示有明显大幅波动时,应立即更换。