影响不锈钢材料应力腐蚀的因素众多,在过去几十年里,研究人员采用不同的试验方法对力学因素、环境因素、材料因素等已经做了大量的研究,并取得了非常有价值的成果。为了研究各影响因素的影响程度,人们采用灰色关联理论、耶茨算法以及正交试验设计等方法对各因素的显著性进行分析。但是,现实中多起因奥氏体不锈钢应力腐蚀引起的事故显示,环境压力对奥氏体不锈钢应力腐蚀产生较大影响,而前人的研究很少涉及,故笔者针对上述因素对奥氏体不锈钢应力腐蚀的影响展开研究,探寻上述因素对奥氏体不锈钢应力腐蚀的影响规律,为防止类似事故的发生提供试验和理论基础。

一、应力腐蚀试验方法

研究应力腐蚀的试验方法有多种,根据所研究材料、环境、应力状态及研究目的选择适当的试验方法至关重要。按照加载方式不同,应力腐蚀试验可分为恒变形法、恒载荷法和慢应变速率拉伸法,采用的试样一般分为三类:光滑试样、带缺口试样和预制裂纹试样。光滑试样主要用来研究应力腐蚀破裂的敏感性;带缺口试样是模拟金属材料中的宏观裂纹以研究材料的应力腐蚀敏感性;预制裂纹试样是预先在试样上加工出缺口并经疲劳处理产生裂纹,常用来测量应力腐蚀临界应力强度因子及裂纹扩展速率。常用的应力腐蚀试验方法如下:

1. 恒变形法

恒变形法是通过拉伸或弯曲使试样变形而产生拉应力,利用具有足够刚性的框架维持这种变形或者直接采用加力框架,保证试样变形恒定的应力腐蚀试验方法。这种加载方式往往用于模拟工程构件中的加工制造应力状态。恒变形法又可分为弯梁法、C形环法、U形弯曲法和音叉型法。

恒变形试验法的优点是:装置简单、试样紧凑、操作方便、可以定性地获得材料应力腐蚀敏感性。缺点是:不能准确测定应力值;试验过程中,伴随裂纹发展,往往会出现某种弛豫作用,从而导致试样承受的应力下降,使得裂纹的发展减缓或停止,显著影响试样的断裂时间,甚至可能观察不到试样断裂。

2. 恒载荷法

恒载荷法是利用砝码、力矩、弹簧等对试样施加一定载荷以实现应力腐蚀试验,这种加载方式往往用于模拟工程构件可能受到的工作应力或加工应力。恒载荷法虽然载荷是恒定的,但试样在暴露过程中由于腐蚀和产生裂纹使其截面积不断减小,从而使断裂面上的有效应力不断增大。

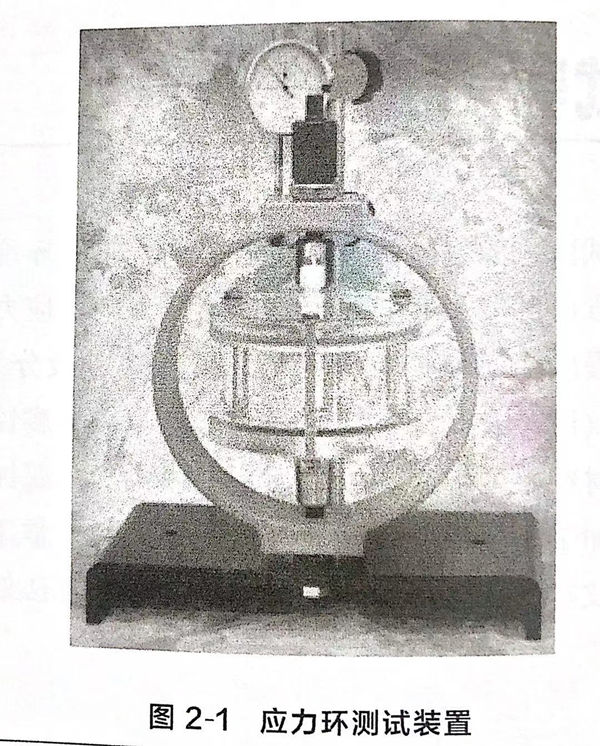

目前,应力环测试系统是最常见的恒载荷试验设备,操作简单,精度相对较高。美国CORTEST 公司生产的应力环测试系统的测试单元的载荷范围最高可达1700MPa,这种测试单元可以与标准耐热玻璃容器、高温容器或能承受13.6MPa、温度200℃的高温高压容器配套使用。每一个单独标定的CORTEST应力环都相应带有一张转换表,用于准确确定试样的载荷,如图2-1所示。应力环为试样提供持久不变的单向拉伸载荷。应力环的挠度由千分表测定,并可与刻度盘上的指示相核对。

3. 慢应变速率拉伸法

慢应变速率试验(slow strain rate testing,SSRT),是在一定环境中将拉伸试件放人特制的慢应变速率试验机中,以恒定不变的相当缓慢的应变速度通过试验机把载荷施加到试件,直至拉断。由于它具有可大大缩短应力腐蚀试验周期,并且可以采用光滑小试样等一系列优点,因而被广泛应用于应力腐蚀研究,特别是用于研究各种环境因素对应力腐蚀的影响。

慢应变速率试验结果通常与在不发生应力腐蚀的惰性介质(如油或空气)中的试验结果进行比较,以两者在相同温度和应变速率下的试验结果的相对值表征应力腐蚀的敏感性。主要有以下几个评定指标:

a. 塑性损失

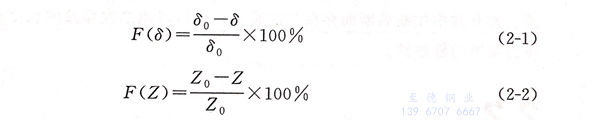

以延伸率δ和断面收缩率Z作为参数,计算得到应力腐蚀敏感性指数F(δ)和F(Z),其值越大,表示应力腐蚀敏感性越强。

式中,δ0、δ分别为试样在惰性介质和腐蚀介质中的延伸率;Z0、Z分别为试样在空气和腐蚀介质中的断面收缩率。

b. 最大载荷

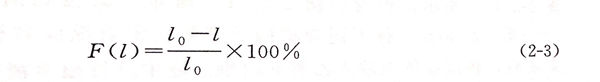

试样在拉伸过程中载荷达到的最大值。对脆性材料,往往用这个指标来衡量,特别是当应力还在弹性范围内试样就已滞后断裂时,用最大载荷作为判据就更合理。由最大载荷表征的应力腐蚀敏感性指数为:

式中,l0、l分别为试样在惰性介质和腐蚀介质中的最大载荷。

c. 断裂时间

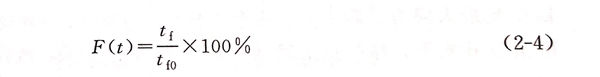

从开始试验到载荷达到最大值所经历的时间称为断裂时间tf。在应变速率不变的条件下,试样所需的断裂时间越短,说明材料对环境的应力腐蚀敏感性越高。应力腐蚀敏感性指数F(t)定义为:

式中,t0、tr分别为试样在惰性介质和腐蚀介质中的断裂时间。

d. 内积功

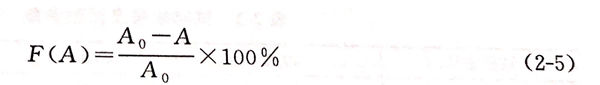

应力-应变曲线图中,曲线与横轴围成的面积为试样断裂时的内积功。惰性介质和腐蚀介质试验中内积功差别越大,应力腐蚀敏感性也越大。应力腐蚀敏感性指数F(A)定义为:

式中,A0、A分别为试样在惰性介质和腐蚀介质中的内积功。

e. 断裂应力σe

在腐蚀介质中和惰性介质中的断裂应力比值愈小,应力腐蚀敏感性就愈大。

f. 断口形貌

对大多数压力容器钢材,在惰性介质中断裂后将获得韧窝性断口,而在腐蚀介质中,拉断后往往获得脆性断口。其中脆性断口比例愈高,则应力腐蚀愈敏感。如介质中拉断后断面存在二次裂纹,也可以用二次裂纹的长度和数量来衡量应力腐蚀的敏感性。

二、试验设计

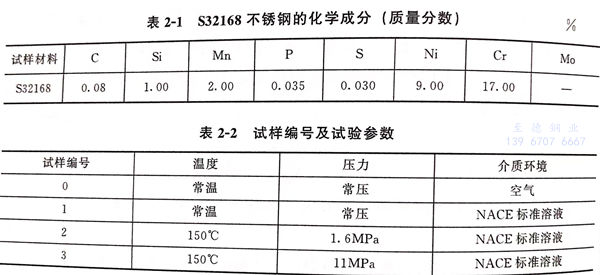

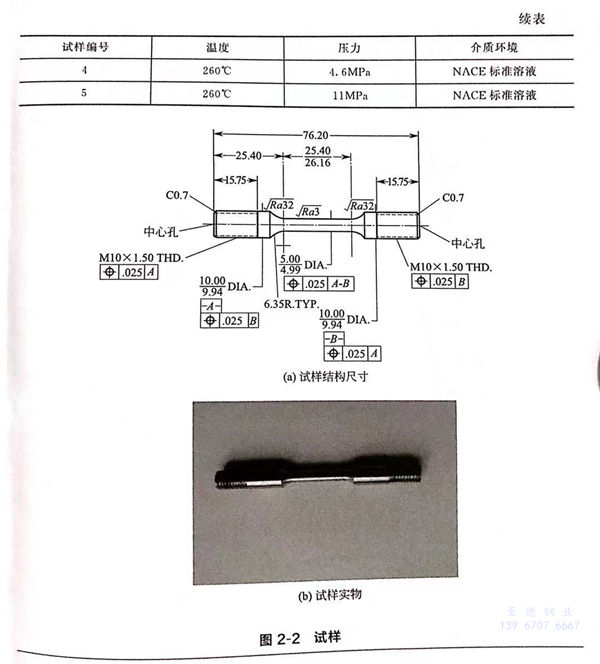

以S32168不锈钢为试验材料,材料的化学成分列于表2-1。试样加工成标距为25.4mm、直径为5.00mm的圆柱状,试样几何形状如图2-2(a)所示,实物如图2-2(b)所示。试验之前,试样先用400#、200#、2000#三种不同规格的砂纸依次沿着纵向和横向交替打磨。打磨完成后,将试样依次放入乙醇和丙酮溶液中进行超声清洗,用去离子水冲洗并且吹干。试验溶液用NACE标准中规定的分析纯氯化钠、乙酸和去离子水配制,其中氯化钠的质量分数为5%,乙酸的质量分数为0.5%,溶液的pH值在3~4之间,试样编号及试验参数见表2-2.试验是在美国CORT-EST公司研制的慢应变速率应力腐蚀试验机上进行的,拉伸速率为1.9×10-6s-1.每次试验结束,都会得到一条应力-应变曲线和断裂时间,随之可以得到最大应力、断面收缩率和伸长率。将拉断的试样先后用去离子水和乙醇清洗并吹干,用扫描电镜(SEM)观察断口形貌,然后将样品沿标距段纵剖,观察裂纹路径及深度方向的生长情况。

三、试验结果

1. 腐蚀拉伸曲线

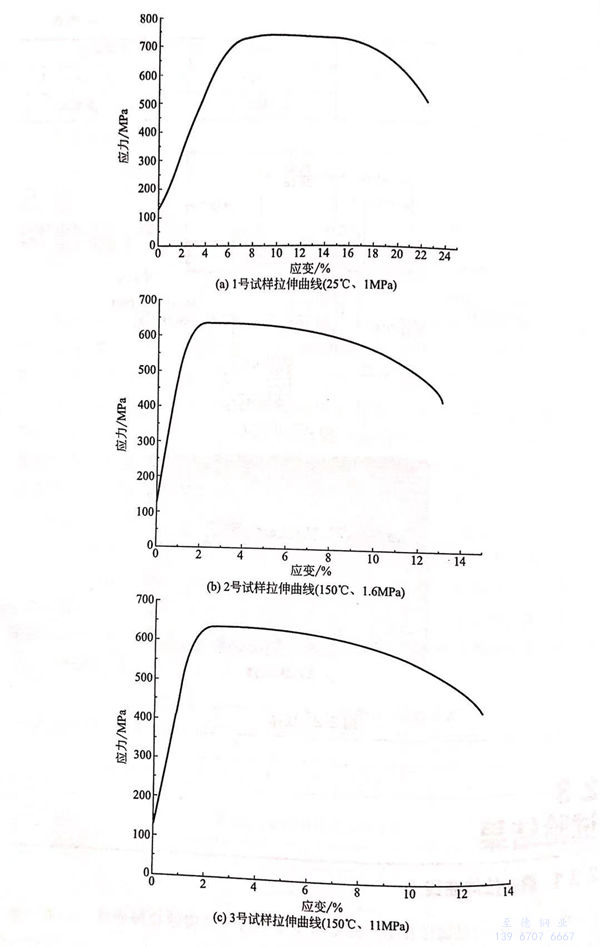

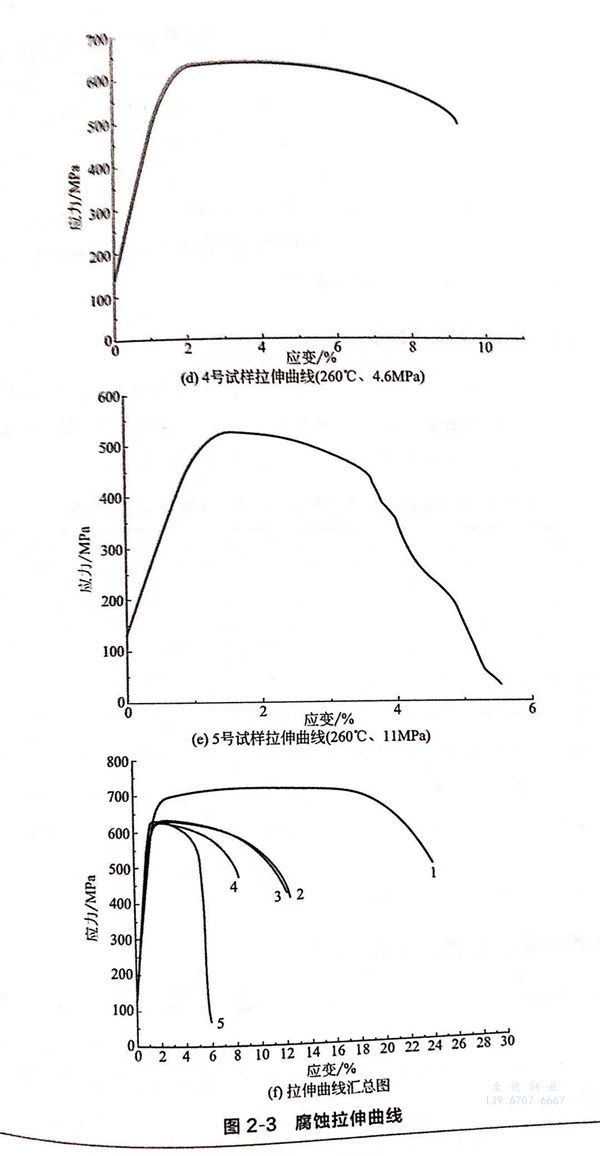

图2-3(a)~(e)是试样在不同温度和操作压力的腐蚀拉伸曲线,为便于分析,将5条曲线绘制在同一图中,如图2-3(f)所示。

图2-3(f)中,曲线1是在25℃和1MPa下的拉伸曲线,材料在拉伸过程中具有明显的塑性变形过程和较高的抗拉强度。曲线2和曲线3是同一温度(150℃)、不同操作压力(1.6MPa和11MPa)下的拉伸曲线,两条曲线儿乎重合,说明在150℃条件下,压力变化对S32168奥氏体不锈钢的应力腐蚀敏感性影响不大。曲线4和曲线5是同一温度(260℃)、不同操作压力(4.6MPa和11MPa)下的拉伸曲线,两条曲线相差较大,11MPa下材料具有很高的脆性,说明在260℃时,压力变化对S32168奥氏体不锈钢的应力腐蚀敏感性影响较大,压力越高,材料越容易发生应力腐蚀破裂。

2. 应力腐蚀敏感性分析

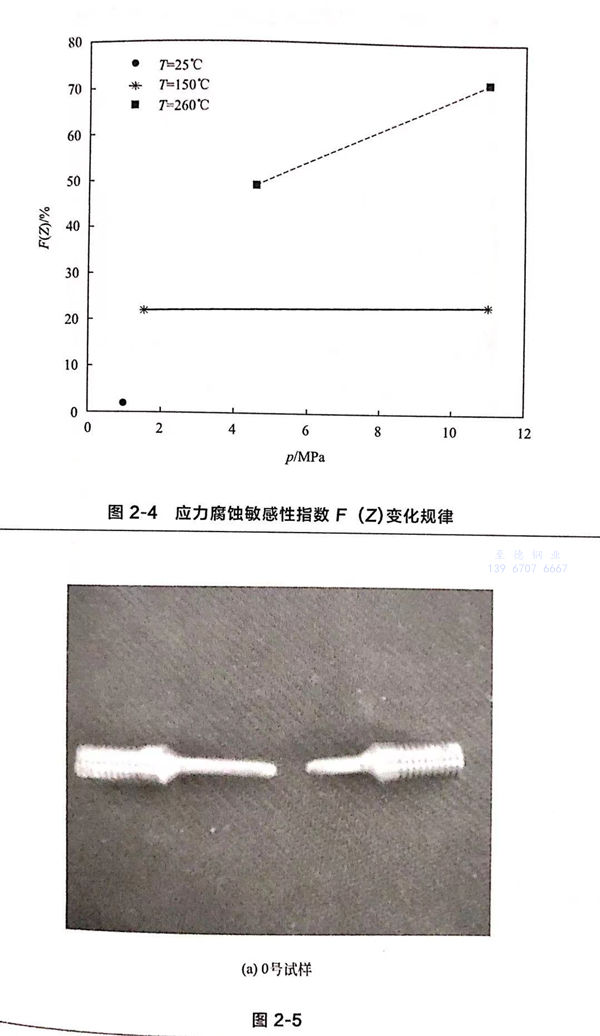

以塑性损失中的断面收缩率表示的应力腐蚀敏感性指数F(Z)表示试样在不同环境下的应力腐蚀敏感性,将每种环境下的试验结果求平均值,如表2-3所示,可知不同温度条件下介质压力对应力腐蚀敏感性的影响。

图2-4描述了不同环境中应力腐蚀敏感性指数的变化情况,从图中可以看出,温度和压力升高都能提高应力腐蚀敏感性。25℃时,应力腐蚀敏感性指数很小;150℃时,随着介质压力的增大应力腐蚀敏感性略有升高。260℃时,介质压力的变化对应力腐蚀敏感性的影响明显增大。

3. 腐蚀形貌与断口分析

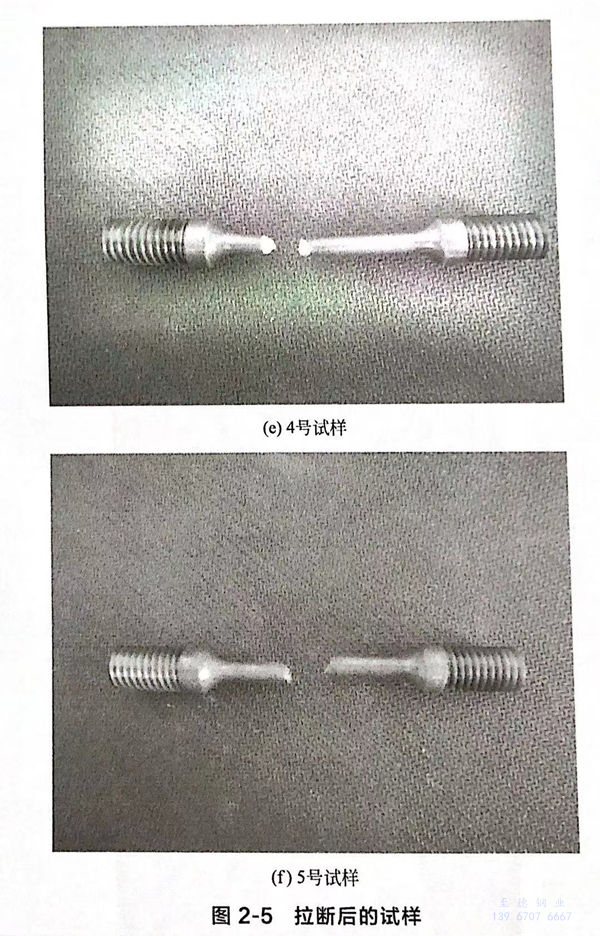

拉断后的试样如图2-5所示。宏观观察发现:0~3号试样拉断后,试样表面光泽,与实验之前的表面比较,基本相同,观察不到被腐蚀的痕迹,如图2-5(a)~(d)所示;4号、5号试样,试验后表面呈棕色,氧化严重,5号试样表面还附着有腐蚀产物。

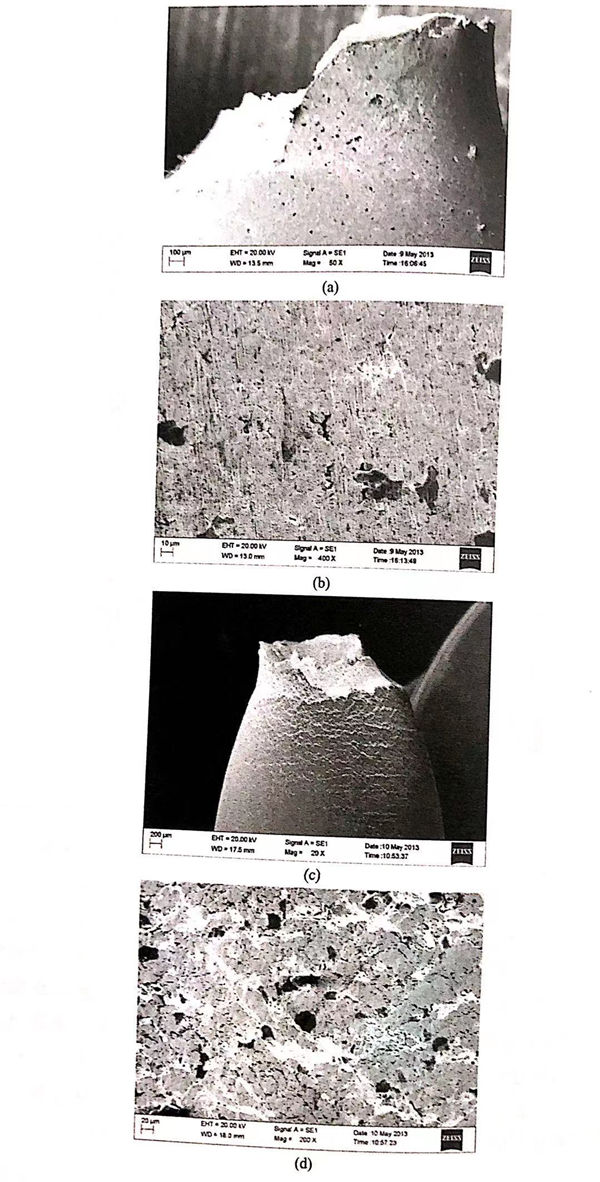

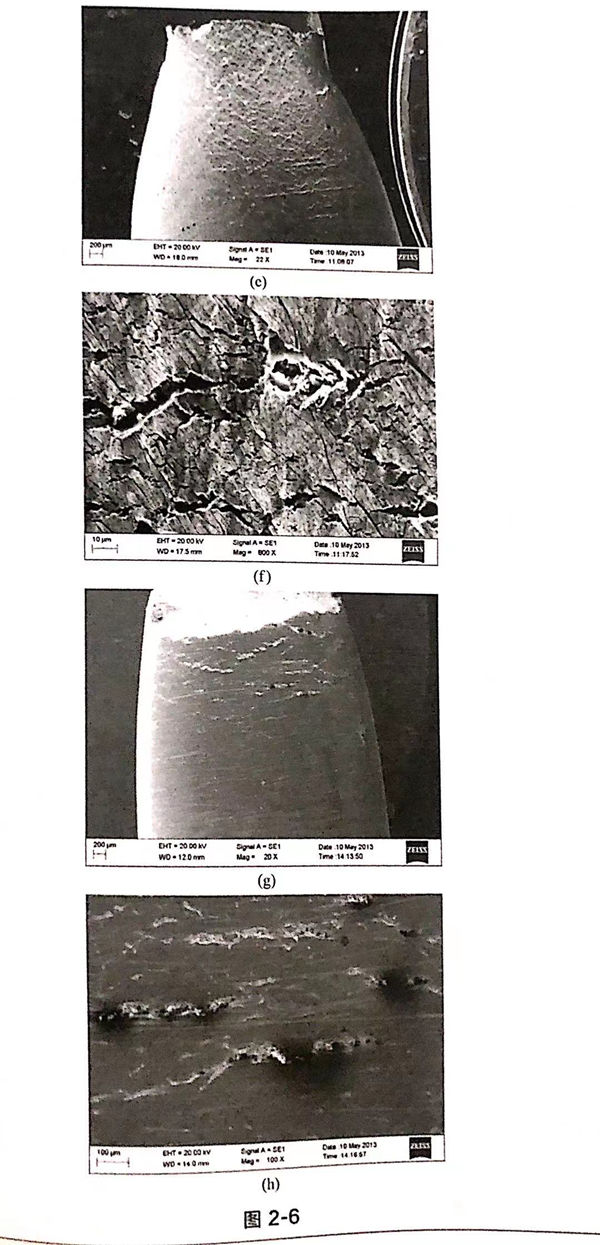

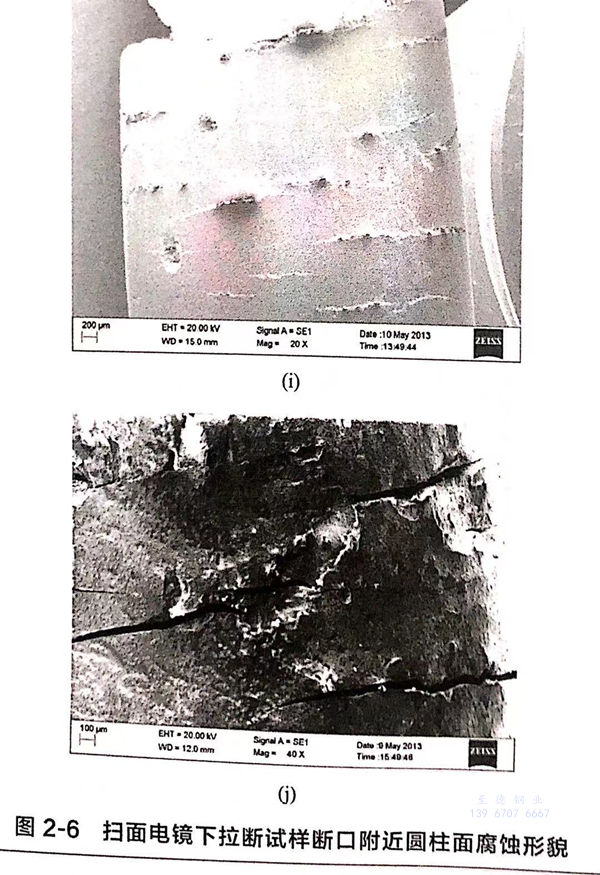

采用扫描电镜(SEM)对试样断口附近圆柱面腐蚀形貌进行观察。1~3号试样表面比较光滑,保持原有的金属色,颈缩比较严重,如图2-6(a)、(c)、(e)所示。4号、5号试样表面呈棕色,氧化严重,断口颈缩很小,如图2-6(g)、(i)所示。在1号试样断口附近观察到少量的点蚀坑[图2-6(b)],而2号试样侧面的点蚀坑数量明显增加[图2-6(d)]。3号试样断口附近存在大量的小裂纹,并且裂纹走向基本与拉伸方向垂直[图2-6(f)].4号、5号试样断口附近表面因被氧化而存在大量的凹坑和突起,与4号试样比较,5号试样表面的裂纹尺寸明显增加。与1号、2号试样和3号试样相比,4号、5号试样在拉伸过程中表现出明显的脆性断裂特征,这说明温度对应力腐蚀有重要的影响。

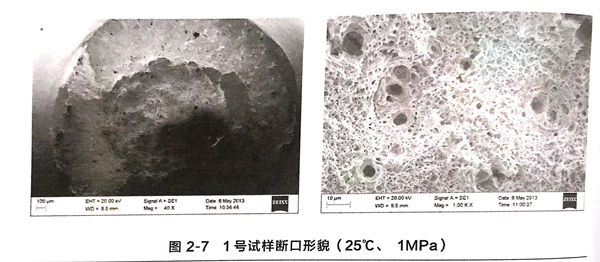

25℃、1MPa环境下的断口形貌如图2-7所示。1号试样断口为半杯状形貌,分为剪切唇区、放射区和纤维区,纤维区中韧窝较多且体积大,试样以韧性断裂为主,未发现二次裂纹,说明在此环境中S32168不锈钢的应力腐蚀敏感性较低。

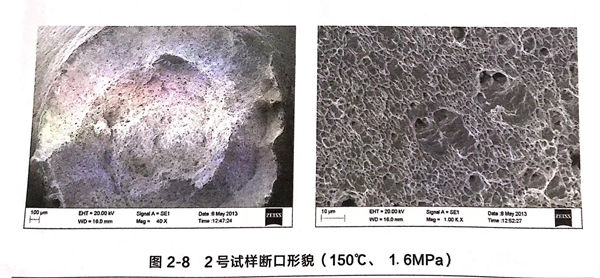

150℃、1.6MPa环境下的断口形貌如图2-8所示。试样2断口也包含三个区,纤维区面积大,韧窝多,过渡区有少量台阶,该环境下仍以韧性断裂为主,但出现应力腐蚀断裂的特征,说明在此环境下试样的应力腐蚀敏感性升高。

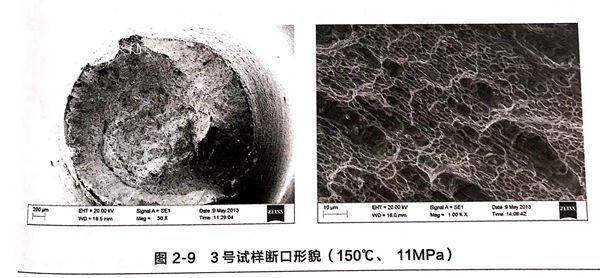

150℃、11MPa环境下的断口形貌如图2-9所示。与2号试样比较,3号试样断口中剪切唇区的面积减小,在靠近断口边缘部位出现准解理断裂形貌,此时,应力腐蚀敏感性随操作压力的升高略有升高。

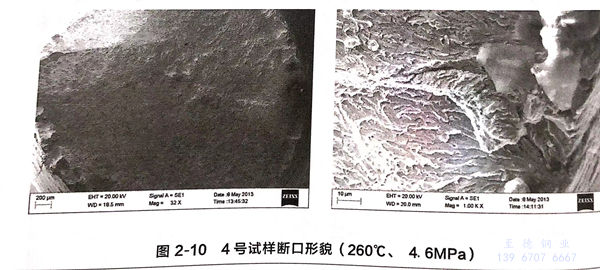

260℃、4.6MPa环境下的断口形貌如图2-10所示。4号试样断口较平整,剪切唇区面积很小,韧窝少且体积小,断口外缘呈现出扇形形貌,并存在一定量的腐蚀产物。整个断口表现出准解理断裂的特点,应力腐蚀敏感性明显增强。

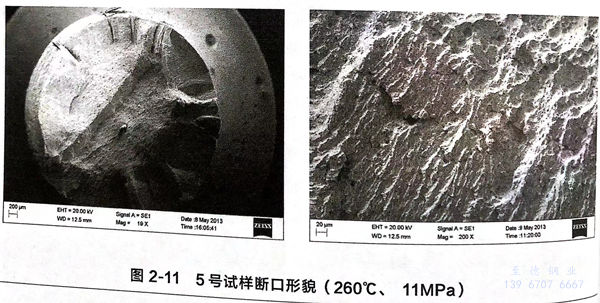

260℃、11MPa环境下的断口形貌如图2-11所示。与4号试样比较,5号样的断口不平整,仍表现为脆性断裂,断口边缘存在准解理断裂区,并且含有量的二次裂纹,在此环境下,S32168钢应力腐蚀敏感性更高。

根据上述拉伸试验数据、断口和表面微观形貌分析,可以确定在1~11MPa压力范围和25~150℃温度范围内,介质压力对应力腐蚀敏感性影响较小;在260℃时,介质压力对应力腐蚀敏感性影响较大。当应力腐蚀敏感性增加时,试样表面的点蚀数量增多,裂纹萌生于点蚀坑的现象越来越明显。分析认为,在相同的应变速率下,当温度和压力升高时,金属溶解速率增加,促进了裂纹的萌生和扩展。

四、温度和工作压力对应力腐蚀开裂影响机理

通过上文对试样微观断口的分析得出,随温度的升高,S32168不锈钢应力腐蚀敏感性增加。已有研究表明,S32168不锈钢在酸性氯离子溶液中的应力腐蚀开裂也是由阳极溶解引起的,而且应力腐蚀裂纹往往起源于点蚀。不锈钢材料在室温下形成的氧化膜很薄且具有很强的保护性,但在温度升高时氧化膜保护性降低。

工作压力在试样表面产生的是压应力,垂直作用于拉伸方向。321不锈钢在酸性氯离子溶液中的应力腐蚀开裂也是由电化学腐蚀引起的。由于应力状态对腐蚀电位的影响并不大,压应力作用下应力腐蚀的电化学条件仍然具备,则压应力同样能引起滑移。金属发生塑性变形时阳极电流的动力学方程如下:

由于工作压力的存在,使试样表面位错增加,增大了表面局部塑性变形和金属中的剩余压力,进而引起局部阳极电流的增大。阳极电流的增大,加快了局部腐蚀速率,促进了点蚀坑的快速形成。同时,工作压力增大时,增加了点蚀坑处的应力集中,促使更多的点蚀坑向裂纹发展,并使裂纹扩展速率加快。根据裂纹扩展速率与温度的倒数的负数呈自然指数关系可知,裂纹扩展速率随着温度的升高而增加。

五、总结

浙江至德钢业有限公司通过慢应变速率试验方法研究了氯离子环境下温度和操作压力对应力腐蚀的影响。分别分析了不同试验参数下拉伸曲线的变化、腐蚀试样的宏观形貌和微观形貌,结果表明,随着操作压力和温度的升高,应力腐蚀敏感性增强;温度对应力腐蚀敏感性的影响更大。