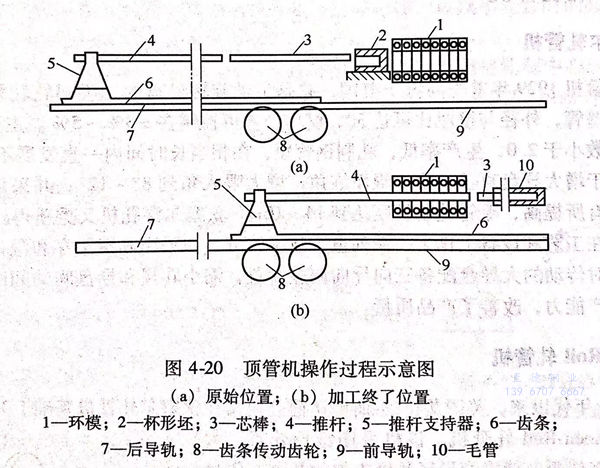

顶管机是由德国人Ehrhardt于1891年发明的,它将方形管坯在压力挤孔机上冲制成一端封闭的空心坯,在空心坯内插入芯棒,推过一系列环模而达到减径、减壁、延伸的目的、从而制成不锈钢管。图 4-20 是顶管机的操作过程示意图。

现代顶管机均由三辊或四辊构成的辊模,减面率比旧式环模增长了一借以上。在压力挤孔后增设斜轧延伸机,加长管体、纠正空心杯的壁厚不均,并且可适当加大坯重,提高生产率。目前顶管后管长为12~14m,张力减径后长度可达:21~77m,外径范围:21~219mm,壁厚:2.5~11.0mm.这种轧机的主要优点是单位重量产品的设备轻、占地少、能耗低,可用方形坯,操作较简单易掌握,适于生产碳钢、低合金钢薄壁管。主要缺点是坯重轻,一般在500kg左右,生产的管径、管长都受到一定限制,杯底切头大,金属消耗系数高。

20世纪70年代末,为提高料重量,在欧洲出现了以斜轧穿孔代替压力挤孔的顶管生产方法,即所谓CPE(Cross Percing and Elongating)法。此法是将斜轧穿透的荒管,用专设的器械挤压或锻打收口,成为缩口的顶管坯。

CPE顶管工艺的主要优点包括:

1. 提高了产量 采用斜轧穿孔,使管坯最大重量从500kg增到1500kg,荒管的最大长度增加,可达24m,可生产的最大管径扩大到240mm,大大提高了轧机产量;

2. 提高了不锈钢管壁厚精度 采用斜轧穿孔工艺使方坯挤压冲孔的毛管壁厚大大改善,使成品管的壁厚精度明显得到改善,壁厚公差从±(7%~8%)提高到±(4%~6%);

3. 降低了金属消耗 由于斜轧穿孔的毛管不带杯底,从而切头尾损失减少,管坯重量增加,可使金属收得率提高约2%~3%;

4. 减少了加工工序并简化了生产流程 新机组建设投资费用少,工艺成熟,技术简单易掌握。