1. 周期式冷轧管机结构特点

二辊周期冷轧管机是具有周期性工作制度的二辊式轧机,轧制过程中工作机架连同轧辊由曲柄连杆机构带动做往复运动。在轧制过程中,不锈钢管在变断面的圆轧槽和不动的锥形顶头组成的环形孔型中往复轧制。周期式轧管机的结构特点是:1. 在轧制过程中,工作机架连同轧辊由曲柄连杆机构带动作往复运动;2. 轧机由三部分组成,即机架和轧辊做往复运动的主传动装置包括主电机、减速箱、曲柄连杆机构和齿轮齿条系统、工作机架和在轧辊极限位置设有送进和回转钢管的分配机构。

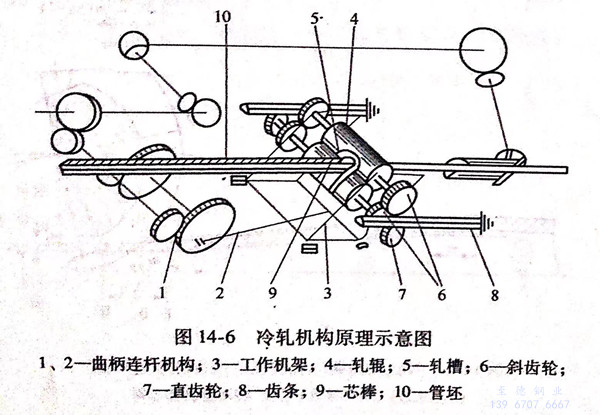

2. 周期式冷轧管机构原理

如图14-6所示,在轧制过程中,工作机架3连同轧辊4,由曲柄连杆机构1、2带动做往复运动。在工作机架内装有两个轧辊4,每个轧辊的轴头上装有斜齿轮6,借此使上下轧辊得到同步旋转。下辊的轴端还装有直齿轮7,它与固定在机架两侧托架上的齿条8相咬合,机架移动时,下轧辊由于其直齿主动轮7和固定齿条8咬合而旋转,借助被动齿轮6下上轧辊作同步而方向相反的运动。

轧辊上镶有轧槽5由耐磨的材料制成如GCr15锻坯加工,镶在半圆形的辊身上,并用楔铁固定。孔型直径是变化的,其开始尺寸相当于管料的外径,而终了尺寸相当于成品管的外径,在辊身上还开有两个切口,以便在轧制过程中钢管可在孔型中进行轴向送进或自由翻转。

3. 周期式冷轧管机的轧制过程

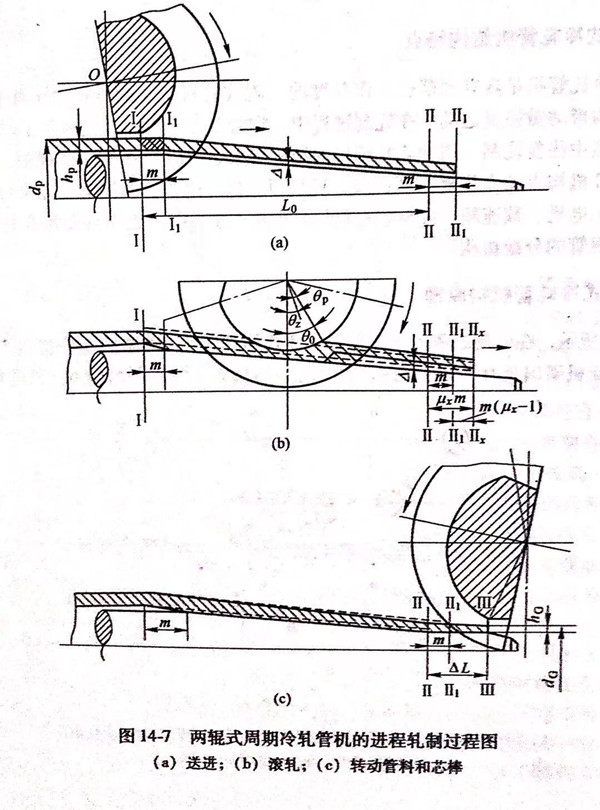

图14-7是两辊式周期冷轧管机的进程轧制工作图示,

a. 管料送进

轧辊位于进程轧制的起始位置,也称进轧的起点Ⅰ,管料送进m值,Ⅰ 移至Ⅰ1Ⅰ1,轧制锥前端由ⅡⅡ移至Ⅱ1Ⅱ1,管体内壁与芯棒间形成间隙Δ;

b. 进程轧制

进轧时轧辊向前滚轧,轧件随着向前滑动,轧辊前部的间隙随之扩大,变形区由两部分组成瞬时减径区和瞬时减壁区,各自所对应的中心角分别为减径角θp,和减壁角θ0,两者之和为咬入角θz,整个区域为瞬时变形区;

c. 转动管料和芯棒

滚轧到管件末端后,设计孔型又稍大于成品外径,将料转动60°~90°,芯棒也同时转动,但转角略小,以求磨损均匀,轧件末端滑移至ⅢⅢ,一次轧出总长ΔL=mμε(με总延伸系数),轧至中间任意位置时,轧件末端移至Ⅱ-Ⅱ轧出长度为ΔL,=mμε(μzx为中间任意位置的积累延伸系数);

d. 回程轧制

又称回轧,轧辊从轧件末端向回滚轧,因为进程轧制时机架有弹跳,金属沿孔型横向也有宽展,所以回程轧制时仍有相当的减壁量,约占一个周期总减壁量的30%~40%.回轧时的瞬时变形区与进程轧制相同,也由减径和减壁两区构成。返程轧制时,金属流动方向仍向原延伸方向流动。

每一周期管料送进体积为mF0(F0是管料横截面积),轧制出口横截面积为F1,延伸总长ΔL,则按体积不变条件可得:

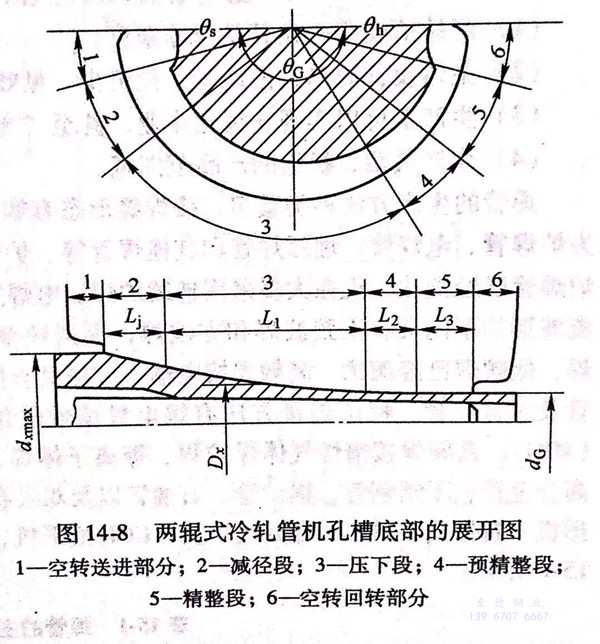

如按进程轧制展开轧辊孔型,可分为四段变形区:减径段、压下段、预精整段和精整段,参见图14-8.

1. 空转管料送进部分。

2. 减径段:压缩管料外径直至内表面与芯棒接触为止,因为减径时壁厚增加、塑性降低,横剖面压扁扩大了芯棒两侧非接触区,恶化了变形的均匀性,并且容易轧折,所以减径量愈小愈好。一般管料内径与芯棒最大直径间的间隙Δ取在管料内径的3%~6%以下。

3. 压下段:是主要变形阶段,同时减径、减壁。正确设计这一段变形曲线和孔型宽度,是孔型设计的主要内容,设计应根据加工材料的性能和质量要求进行。

4. 预精整段:在此段最后定壁主要变形结束。

5. 精整段:主要作用是定径,同时进一步提高表面质量尺寸精度。