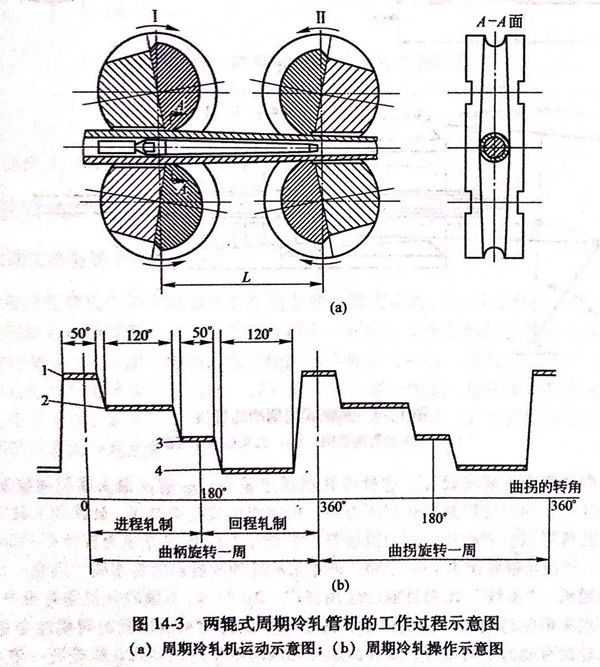

冷轧管机根据轧机结构的特点分为:1. 2辊式冷轧管机;2. LD型多辊式冷轧管机;3. 冷连续轧管机;4. 多排辊冷轧管机。目前生产中应用最广的还是周期式冷轧管机,该机1928年研制,1932年在美国首先使用。它们是获得高精度薄壁不锈钢管的重要手段,也是外径或内径要求高精度的不锈钢厚壁管和特厚壁管,以及异形管、变断面管等的主要生产方法。两辊式周期冷轧不锈钢管机的生产规格范围为:外径4~250mm,壁厚0.1~40mm,并可生产外径与壁厚比等于60~100的薄壁管。图14-3是两辊式周期冷轧管机的工作过程示意图。

两辊式周期冷轧不锈钢管机的孔型沿工作弧由大向小变化,入口比来料外径略大,出口与成品管直径相同,再后孔型略有放大,以便管体在孔内转动。轧辊随机架的往复运动在轧件上左右滚轧。如以曲拐转角为横坐标,操作过程如图14-3(b)所示。开始50°将坯料送进,然后在120°范围内轧制,轧辊辗至右端后,再用50°间隙轧件转动60°,芯棒也作相应旋转,只是转角略异,以求芯棒能均匀磨损。回轧轧辊向左滚辗,消除壁厚不均提高精度,直至左端止。如此反复。

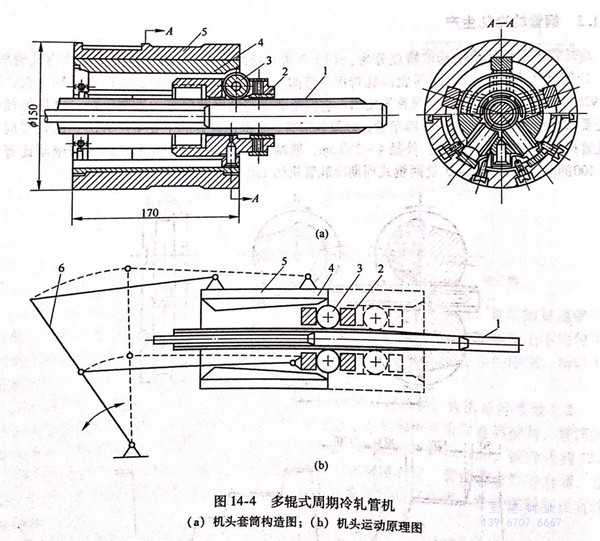

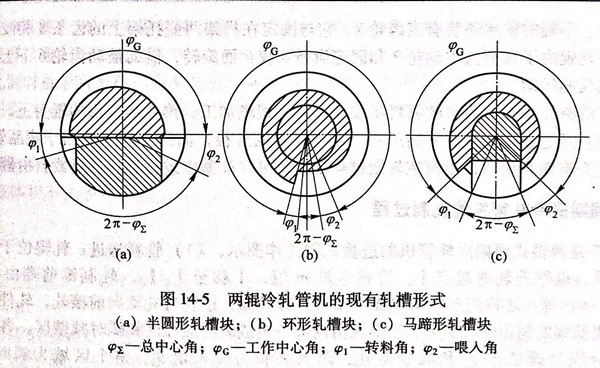

图14-4为多辊式周期冷轧不锈钢管机的工作示意图。这种轧机的操作过程和两辊式相同,不同的是对轧件1的加工是由安装在隔离架2内的3~5个小辊3进行的,小辊沿着固定在机头套简5上的楔形滑轨4往返运动,依靠滑轨的摩擦力传动滚轧管材。机头套筒和小辊隔架间的运动关系见图14-4(b),摇杆在往复摆动的过程中,一般使套筒两倍于隔离架的速度运行,楔形滑轨的表面曲线按变形要求设计。这种冷轧机送进量小,一道次最大横截面收缩率约70左右但它的辊径小,同样变形量的轧制压力小;用多辊组成孔型槽浅,轧件和工具之间的滑小,因而这种轧机可以生产高精度的特薄壁管。目前生产的规格范围为直径4~120mm,壁0.03~3.0mm,外径与壁厚比为150~250。近年来冷轧的发展趋势是多线、高速、长行程,料长度也不断增长。“多线”轧制目前已应用很广,2、3、4、6线冷轧机均有投产;“高速是指不断提高机头单位时间内的往复次数,为了减小主传动系统承受的周期性变化的负载度,这类轧机皆设有动力平衡装置,现在高速冷轧机的速度约比旧式轧机提高一倍左右;“长行程”是指加大送进量,每次轧制的延伸长度也随之增加,因此要求轧机的行程长度与其相适应,不然就不能获得光洁的表面和尺寸精度。这样就从工具设计到轧机结构引起了一系列变化,两辊式冷轧机出现了马蹄形轧槽和环形轧槽(见图14-5),以充分利用圆周长度满足行程需要。应当指出,马蹄形和环形轧槽也是提高轧制速度和多线轧制的需要,因为同一行程使用这种轧槽的辊径小,降低轧制压力,能减轻整个机架结构。

为增加变形区的有效长度,还出现了:1. 附加辊架冷轧机,即在主轧机出口侧装置一小辊机架起定径作用,以增加变形区长度;2. 双对辊冷轧机,即将两对轧辊安装在同一机架上;3. 多辊式冷轧机出现了双排多辊式冷轧机,即在同一隔离架上前后各安装一组小辊。

加长不锈钢管坯料是提高轧机利用率的重要措施,近年来的冷轧机最大上料长度一般已达12.5m左右,几乎增加了一倍。同时也产生了一个问题,就是如何改变上料和上芯棒的方法,缩短已经很长了的机身长度。如采用双丝杠侧装料结构等。