镍基合金由于具有优异的高温性能和卓越的耐蚀性能,已在航空航天、核电、火电、石油化工等领域获得了广泛的应用,但镍基合金的焊接往往会带来不少的困难,主要表现在相的变化导致接头性能的改变,以及焊接过程中产生的各种裂纹等缺陷造成运行中的早期失效。为此,众多科技工作者长期以来对镍基合金的焊接开展了大量的试验研究,力求在焊接镍基合金时能获得高质量和性能满意的焊接接头。

镍基合金是工程材料最重要的类别之一,因为它们能够用于多种环境和场合。在含水和高温下的耐蚀场合、室温和高温下的高强度场合、低温下的延性和韧性场合、特殊的电性能场合以及与其他物理性能有关的场合都选用了这些合金。镍基合金焊接材料能提供某些焊态下的性能,而这些性能是其他类型的焊接产品所不能提供的,例如被许多各种不同的合金元素稀释后,还能保持从低温到接近固相线温度强度和延性的能力。它们也是十分通用的,例如,用于焊接9%镍钢的Ni-Cr-Mo系焊接产品在液氮温度下还具有非常高的焊态强度和冲击韧性。用来焊接铸铁的镍和镍-铁合金能被铁和碳稀释后而保持延性,并提供良好的机加工特性。镍基合金焊接材料亦广泛用于电力工业,可在碳钢和不锈钢之间进行异种焊接,作为在高温下使用时热膨胀系数的过渡材料。

相对于钢而言,镍基合金能够在低温下使用,又能在接近1200℃的高温下使用,因为固溶合金的基体从固态到绝对零度都保持奥氏体。这些加入适当添加剂的合金提供了有用的耐蚀性,并在包括电力、石化、化学加工、航天和控制环境污染等的广大工业领域中得到了应用。对镍基合金来说,焊接是一门关键性的制造技术。最近50年来,已经进行了大量的研究和开发工作,为更好地弄懂和控制这些合金的焊接性以及开发在焊接接头耐蚀性和力学性能方面能满足更高要求的焊接材料作出了不懈的努力。

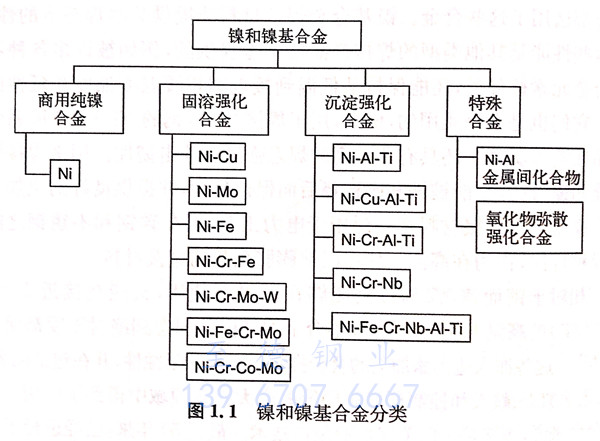

对镍基合金来说,没有像铁合金和铝合金那样的系统分类体系。因此,大多数镍基合金是通过它们的商业名称或最初由合金制造商给予的合金号而被知晓的。例如,INCONEL 600合金 和 HASTELLOY C-22 合金亦归类于600合金和C-22合金。镍基合金通常以成分分类,如图1.1所示。以下列出这些类别的简要汇总。

1. 商用纯镍合金

商用纯镍合金是基本上含有镍>99%的那些合金。这是一个商用纯镍合金的完整族系,命名为200合金和201合金。这些材料具有低强度和低硬度,原则上由于它们具有良好的耐蚀性而用于苛性腐蚀环境。201合金具有最高值为0.02wt%的碳,所以它们能够在高于315℃(600°F)的高温下使用而无被“石墨化”的危险。因为碳在高于315℃的镍基体中是相对易变的,添加超出溶解度极限(~0.02%)的碳会造成石墨质点的沉淀,使材料变脆和变弱。

还有一些附加商用纯镍合金,它们在电或磁致伸缩的有限场合使用。这些合金具有良好的焊接性,但在焊接时对气孔敏感。如果在焊前和焊接中保持清洁,这些合金会显示良好的抗裂性,但保护气体或焊剂必须充足以避免气孔的形成。商用纯镍焊接材料含有最高达1.5%铝和2.0%~3.5%钛的添加剂来抵消少量的大气污染。钛和铝与氧结合形成氧化物,与氮结合形成氮化物,因而控制了在焊缝熔敷金属中的气孔。

2. 固溶强化合金

镍和铜是同一形态的元素(完全固溶性),能在整个成分范围内生成单相合金。这个族系的材料通常对海水和其他一般腐蚀环境显示出良好的耐蚀性。通常Ni-Cu合金有很好的焊接性,但如果不使用适当的保护或良好的抗氧化焊接材料,可能会对气孔敏感。其他的固溶强化镍基合金可以仅含有铁,这些合金的大多数由于特定的膨胀系数或电性能而得到使用。Ni-36%Fe合金通常称作INVAR合金,在所有的镍基合金中具有最低的膨胀系数,在几百度的温度范围内加热和冷却一直到约300°F,仅以小于1.0x10-6in/(in·℉-1)的速率膨胀和收缩。Ni-Fe合金有较好的焊接性,但开发又有良好抗凝固裂纹性能,又有相匹配膨胀性能的焊接材料对焊材制造商来说是一个挑战。Ni-Fe合金及其焊材也可能对低塑性开裂敏感,这种开裂的机理将在第3章中详细阐述。

其他固溶合金含有不同的置换元素,包括铬、钼和钨。每种元素都能赋予特殊的性能,并有能力改变每种合金的焊接特性。固溶强化镍基合金的最高抗拉强度值接近830 MPa(120 ksi),而屈服强度在345~480 MPa(50~70 ksi)之间。这些合金在要求具有良好耐蚀性的广泛场合下使用。如果要求较高的强度水平,必须选择沉淀强化合金。

3. 沉淀强化合金

沉淀强化镍基合金含有钛、铝和/或铌等添加剂,在适当的热处理后与镍形成强化的沉淀物。在大多数情况下,这些沉淀物与奥氏体基体具有凝聚力,并使基体变形,因而实质上增加了基体的强度。这些沉淀物的大多数称为Y'[Y-Nis Al、Nis Ti和Nig(Al,Ti)]和γ”(Y"-NisNb)。在最佳合金添加剂和热处理情况下,这些合金能够强化到最高抗拉强度超过1380 MPa(200 ksi)和0.2%屈服强度超过1035 MPa(150 ksi).第一个沉淀硬化Ni-Cr合金(X-750)是由γ'强化的,在靠近γ'溶解线温度下,显示出良好的抗氧化性和高温强度的组合。不幸的是,当焊后并直接时效而不在中间插入退火处理时,会产生焊后应变时效裂纹(SAC).这种开裂的机理将在第4章中详细阐述。在为改善焊接性和避免SAC的努力下,开发了γ”强化的第二代沉淀硬化Ni-Cr-Mo合金。这些合金中最普遍的是718合金。因为γ”沉淀物比γ'的形成要慢得多,718合金在焊后热处理时通常不受SAC影响。718合金的主要应用之一是航空航天燃气透平传动轴和耐压壳。如果适当地熔炼,获得低含量的杂质,该合金可提供极大的使用机会。当设计合理时,在一直到760℃(1400°F)的使用温度下,具有极佳的疲劳寿命。

基于沉淀强化合金具有在高温下不同寻常的高强度和耐蚀性,所以通常把它们归类为“超合金”。该术语曾松散地应用于许多其他高强度多元合金,但一般术语“超合金”是用来描述由γ'和γ”相所提供的具有超强度性能的镍基合金。

在燃气轮机动叶片上采用超合金始于IN713C合金。这种合金与X-750合金相似,但仅仅作为铸件生产,因为含有较多的铝、钛添加剂,因此从铸造温度下冷却时,会发生时效硬化。由于该合金对SAC有极高的敏感性,所以产品修复受到限制,但在叶片顶端堆焊则不会开裂。经过数十年的技术进展,增加了“超合金”族系的其他成员,包括超高强度和耐腐蚀的单晶透平叶片合金。为了减少在运行时受到侵蚀,在叶片顶端堆焊是可行的,只要焊接过程能很好得到控制,并使残余应力保持在较低水平。最初这些材料在焊接修复时曾遇到挑战,包括避免在熔池中的晶粒分散和阻止开裂。

4. 其他特殊合金

有一些合金,由于它们具有令人印象深刻的高温蠕变特性,也能纳入“超合金”范畴,例如氧化物弥散强化合金MA6000和MA754。这些合金使用沉淀硬化和弥散硬化两种机理,显示出优越的蠕变强度,其中弥散硬化是由在高温下稳定的精细弥散颗粒所建立的。氧化钆(Y2O3)是用来作为强化的弥散体的一个例子。这些材料亦具有优越的高温抗氧化性能,但是当它们用普通的熔焊技术来连接时,则无能力维持其贯穿焊接接头的高强度。当用焊接熔化时,弥散体趋向于聚结,因而由弥散体带来的局部加强在熔合区和热影响区均会丧失。

镍-铝化合物是围绕或是NiAl或是Ni3Al组成而设计的合金。它们显示出非常高的强度和耐蚀性能,但由于它们在很大温度范围内延性低,所以焊接非常困难。Ni-Cr-B和Ni-Mo-Si合金曾被开发用于在不同环境下的耐磨材料,但这些合金由于硬度高、延性低,并在其成分范围内会形成低熔融区间的相,所以同样难以焊接。