火力发电厂的高温高压机组进行安装和检修时,有时在气缸体上发现有裂纹等缺陷,严重影响机组安全运行,必须补焊修复。

1. 补焊时的主要问题

高压汽轮机缸体材料较常见的是20CrMoV 铸钢(ZG20CrMoV),补焊时的主要问题如下:

①. 20CrMoV钢的焊接性差(一般在100mm以上)。

②. 气缸体为厚壁件。

③. 对缸体变形要求高(例如经过精加工的气缸体,补焊后接合面的总挠度不得超过0.5mm).

④. 气缸体工作条件差,温度高,压力大,使用过程中这些参数经常发生变化。

高温高压气缸体的补焊都采用焊条电弧焊,有两种方案,一种方案是采用和母材成分相同的焊条进行补焊,另一种方案是采用奥氏体焊条进行补焊。

2. 用同质焊条补焊气缸体的要点

采用与母材成分相同的焊条进行补焊,其优点是焊接接头在高温下长期运行较为可靠,但需要焊前预热及焊后热处理。

①. 检查裂纹

用5~10倍放大镜对气缸体裂纹进行普查,粗糙处需打磨光滑,怀疑部位用酸浸方法检查(用20%~30%的硝酸酒精溶液)。沿裂纹的走向钻孔(孔径为10~15mm),检查裂纹的深度。

②. 开槽

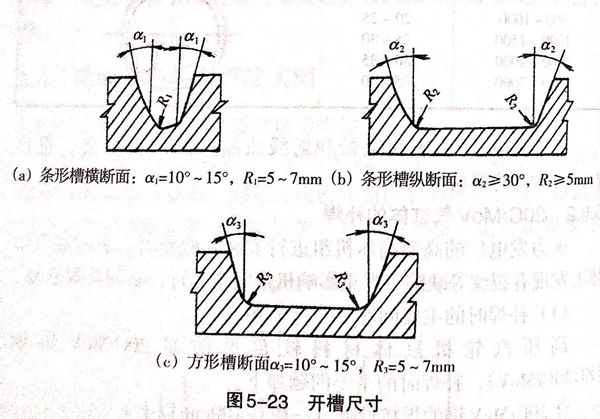

先在裂纹的两端钻止裂孔(ф8~12mm),深度应深于裂纹3~5mm,然后用片铲修成所需形状,开槽尺寸见图5-23。

为了方便焊接以及改善应力状况,开槽应规整,转角处应圆滑过渡。

③. 工频感应加热

预热温度和焊接时层间保温均为300℃.感应加热范围一般为500~600mm,应尽量使槽处于感应线圈中心。升温速度为1.5℃/min左右。缸体加热时,应注意温度均化,如温差大于500℃时则应间断供电,以使温度趋于均匀。用测温计在开槽边缘测定温度。

④. 焊条及焊补工艺

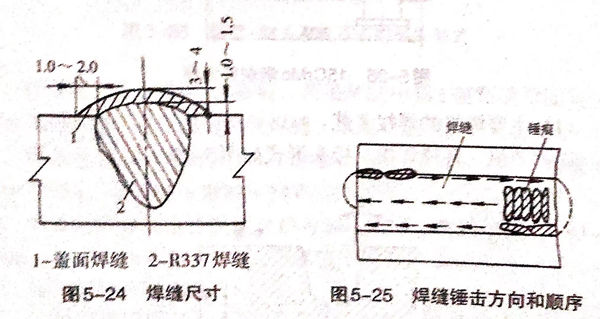

盖面焊缝(表面退火焊道)用J427焊条,其余各层焊道均用R337焊条。

采用直径为4mm的焊条,焊接电流150A左右,直线运条(也可稍作摆动)。采用多层焊以降低焊缝收缩应力。收弧处应尽量错开。用R337焊条将开槽补焊到高出表面1.0~1.5mm,然后用J427焊条焊表面退火层,高为3~4mm,每边遮盖宽为1.0~2.0mm(图5-24)。

⑤. 锤击

除底层焊缝外,其余各层在清渣后都用手锤(锤尖宽约10mm)进行锤击,以降低残余应力的峰值。先锤击焊缝的中部,后锤焊缝的两侧(图5-25).锤击程度以肉眼清晰看见锤痕为准,必须把焊缝每点锤遍。中途停止焊接时,应在锤击完毕后再停焊,否则锤击前需重新加热到300℃以上。

⑥. 回火

每道焊缝经锤击后立即用气体火焰回火以改善焊缝的力学性能,降低内应力,这样可以起到和回火热处理同样的效果。

火焰为中性焰,焰心对准焊缝缓慢向前移动,横向摆动范围应比焊缝宽3mm左右,焊缝两侧停顿时间应略长一些,每道焊缝回火加热时间应为焊接时间的2~3倍。回火温度以焊缝表面呈亮红色为宜,焊前应用火焰对开槽底部的母材进行一次回火(宽8~10mm),温度控制在700℃左右(即表面呈暗红色)。

上述焊接、锤击及回火三个工序衔接应紧凑。

补焊后测量残余变形,并进行宏观检查、硬度测定、金相检验及超声波检查。