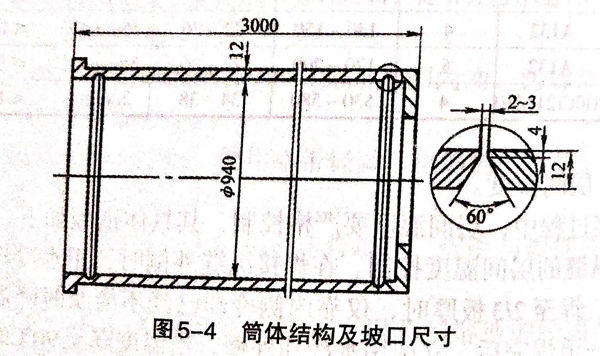

合成塔筒体采用材料为321不锈钢制作,板厚12mm,筒体直径940mm,长9m.工作压力1.76MPa,温度≤530℃.筒体焊后要求焊缝总长25%进行X射线探伤检测。

筒体纵缝、环缝的坡口形式均为V形,如图5-4所示。坡口用机械加工方法或用碳弧气刨加工,气刨后的坡口表面要清除熔渣,并打磨光亮。筒体所有纵、环缝的坡口开在筒内,钝边开在筒外。其优点是焊根在筒外,便于碳弧气刨进行清根操作,另外,气刨产生的熔渣不粘在筒体内壁上,保证筒体光洁,提高耐腐蚀性。

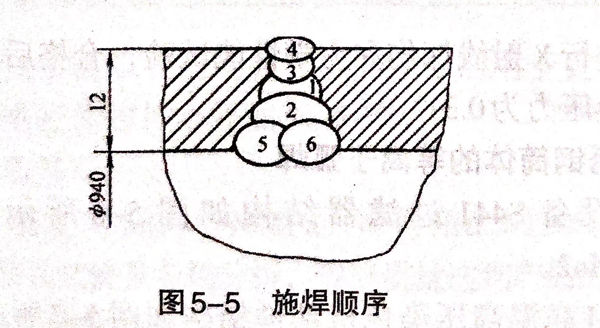

筒体成形后装配定位焊,每隔200~250mm定位焊25mm,定位焊缝高度为4~5mm.施焊顺序如图5-5所示。先在筒体内焊第1和第2道(第1层),这两道焊缝的起焊和终止端应相反。

然后在筒外清根,再焊第3和第4道(第2层)。同样注意各道之间的焊接方向要相反。这样焊波错开避免夹渣。焊条不要做横向摆动,对准中心线焊接。清根时在筒外用碳弧气刨进行,碳棒直径8mm,电流250~300A,碳棒与焊缝夹角45°,刨槽深度4mm,将第1层焊道根部可能有缺陷的金属全部创除,刨后清理熔渣。第3、4层焊道焊完后,最后在筒体内焊接与腐蚀介质接触的第5、6层焊道。

环缝在筒体外部进行点固,点牢之后将筒体吊放在转胎上,焊工在筒内焊接,转胎转动开关在面罩上,由焊工自己控制转动速度,边焊边转,保持平焊位置,施焊次序与纵缝要求相同。第1道焊接时采用焊条直径4mm,焊接电流120~140A.其他各道焊接电流为130~150A.