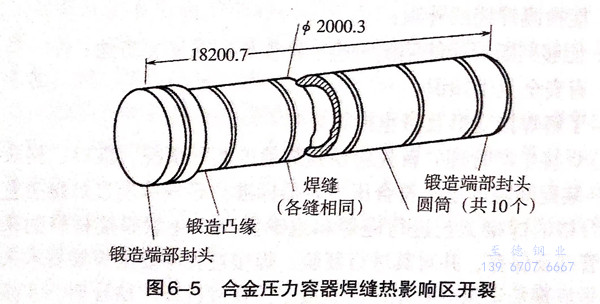

用于某制氨厂的厚壁压力容器,设计承受压力为35MPa,预计最高试验压力为47.9MPa,而工作压力增加至34.47MPa发生失效。该容器简图如图6-5所示,长度18.2m,外径2.0m,重183.5t,由10节圆筒及3个锻件构成。其中圆筒由厚度149.2mm的Cr-Ni-Mo-V钢板卷制并焊接而成,三个锻件中的两个作为容器两端的封头,另一个作为连接容器一端封头的凸缘。

该容器失效造成大范围的破坏,一个封头锻件及相邻的三个圆筒壳体已经损坏,四个很大的碎片从容器爆出,最大一块重2.3吨,穿透车间墙壁抛至46m之外,损伤惨重。

容器制造过程:容器的圆筒形壳体各部分均为热成形件,钢板轧向与容器轴向垂直,钢材供货状态为正火+回火;锻件经退火、正火并在654℃回火,以保证所要求的力学性能。圆筒壳体纵向焊缝为电渣焊缝,焊缝经表面打磨加工。使之与圆筒曲率相吻合。各段圆筒焊后经900~950℃加热,保温时间4h,空冷后进焊缝检验。沿周向焊接时,先预热至200℃,采用埋弧焊工艺,每一局部装配均经620~660℃加热,保温6h以消除残余应力。

三个局部装配件最后焊接。在制造的各个阶段,对各条焊缝均作X射线探伤、声波探伤和磁粉探伤等检验。

断口检验表明,断裂呈脆性断裂特征,凸缘锻件上有两个断裂源。其中一个断裂源位于容器外表面下14.3m处,尺寸约9.5mm,该处位于周向焊缝凸缘一侧的热影响区。另一个断裂源位于外表面以下11.1mm处,也位于周向焊缝凸缘一侧的热影响区。热影响区上的这两个断裂源均呈平坦无特征的小刻面。

金相检验表明,裂纹源区为贝氏体和奥氏体的混合组织,维氏硬度(9.8N载荷)为426~420HV,裂纹源外的热影响区组织为粗大的锯齿状贝氏体,维氏硬度为316~363HV,表明断裂处的硬度比相邻区域高。

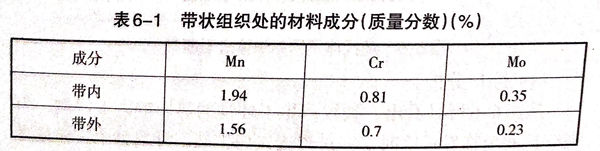

检查焊缝截面组织,发现凸缘锻件具有明显的带状组织,而壳体板材没有。带与带之间的组织由铁素体和珠光体构成,维氏硬度(98N载荷)为180~200HV,带内组织为上贝氏体,维氏硬度为251~265HV.切取该区域试样使之在950℃奥氏体化,并在10%NaOH溶液中淬火,以得到全部马氏体组织,然后横贯试样带状组织测定各点的维氏硬度(9.8N载荷),结果带的一侧平均硬度为507HV,带内为549HV,另一侧为488HV,对带状组织作成分扫描发现内外有差异,如表6-1所示。成分差异表明,偏析带内具有较高淬透性,因此具有较大的开裂敏感性,特别是周向焊缝热影响区内的带状组织。

上述分析中,凸缘锻件内存在硬化区的事实表明,容器可能未按规定的温度进行消除应力热处理。为证明这一点,在热影响区切取一组试样,加热到不同温度后回火,测定维氏硬度发现,加热温度达550℃时,仍未偏离失效硬度范围,直到600℃或更高温度时,硬度才开始明显下降。因此工件很可能未按规定温度进行消除应力处理。对焊缝试样进行却贝V形缺口冲击试验,结果表明,焊缝金属在未重新回火的状态下冲击功很低,在650℃重新回火6h后,室温冲击功有了明显提高。这一试验也证明该容器去应力处理时的加热温度低于规定温度。

由上述分析得出结论,该压力容器断裂起源于连接凸缘与第一节壳体的周向焊接热影响区内的横向裂纹;凸缘锻件中存在的合金元素偏析带引起局部硬化,尤以热影响区的偏析带最为严重,从而成为促进裂纹产生的因素。容器去应力处理工艺不当,使焊缝近缝区保留了较高的残余应力和局部硬化区,从而降低了材料的缺口韧性。