1. 通过质量控制来保证锅炉的焊接质量

浙江至德钢业有限公司建立质量保证体条和加强质量管理有利于保证锅炉焊接质量。为了加强质量管理,国家有关部门颁布了相应的锅炉安全监察规程。为了提高质量管理水平,必须加强以下几方面工作。

①. 焊接技术标准的完善

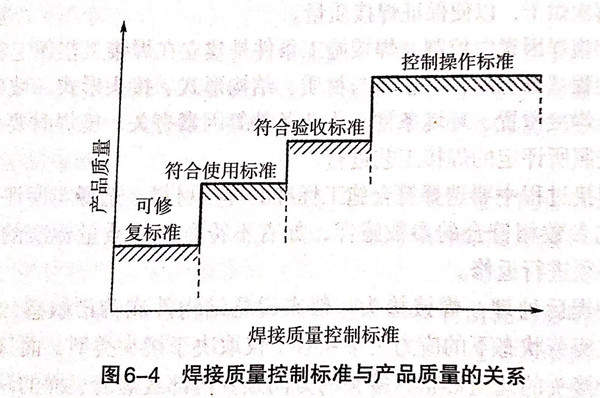

焊接质量控制标准可分为控制标准、验收标准、使用标准及可修复标准。锅炉、压力容器的产品质量与焊接质量控制标准之间的关系如图6-4所示。在生产中首先应达到“验收标准”,然后力求达到“控制操作标准”。

从我国现行的标准化管理体制看,在国标、部标、企业标准三种标准的关系上,应逐步做到一级比一级技术要求更严。对焊接结构件严格的质量控制,首先要靠企业标准来保证。如果企业标准能达到国外的企业标准或其他标准的水平,就不仅能够保证焊接质量,而且能够使产品打入国际市场。

②. 焊接工艺规范制定

焊接工艺规范还包括母材焊接性评定以后焊后热处理的评定。通过工艺规范可以确保选材的要求。施焊工艺规程、质量检验规程等明确后,可成为该种焊接产品制造的完整工艺规范,以便保证焊接质量。

③. 重要环节的质量管理工作

a. 焊接材料的管理:焊接材料入厂必须复验,对焊条要复验力学性能、化学成分,而且还应对抗裂性和工艺性能进行复验。焊条保管时应保持干燥、通风,室温10~25℃.使用前应按说明书要求烘干,然后再使用。

b. 焊接设备和工艺装备的管理:焊接质量的保证也取决于焊接设备和工艺装备的性能。因此,应经常对焊接设备及工艺装备进行检验和维护。

c. 焊工培训及考核:为了保证焊接质量,操作者必须持证上岗,首先要进行理论培训,使焊工系统掌握焊接冶金、焊接应力、变形、焊接方法及工艺、焊接电源、焊接材料、缺陷防止以及焊接接头组织性能等基础知识。在此基础上进行实际操作技能培训并取得相应的资格证书,这样才能保证焊接操作者的技能水平。

d. 生产许可证制度:生产锅炉、压力容器的单位必须具备生产能力,获得生产许可证,方能组织和进行生产制造,确保焊接质量。

e. 加强焊接检验:在生产和制造过程中必须由生产单位的检验部门进行检验,还须由劳动部门和下属锅炉检测监督站的监检人员进行检验,确保产品质量。在锅炉运行过程中同样必须严格监检,才能保证正常运行。

2. 压力容器焊接的质量保证

压力容器的焊接质量要达到所要求的技术和质量标准,必须健全焊接质量保证体系和质量控制。20世纪初,由于设计、制造、检验或使用不当,压力容器恶性事故时有发生。1911年,美国机械工程师协会(ASME)组织专门委员会,制定了ASME压力容器标准,于1915年正式出版,后来又经过多次修订再版,在保证压力容器焊接质量方面起到了重要作用。

压力容器破坏事故除了因为设计和使用不当外,大多是由于焊接接头质量问题引起的,因此需特别重视与焊接有关的质量保证。质量保证体系与所采用的标准、工艺、检验方法和生产管理等密切相关。

①. 压力容器的焊接标准

在有关压力容器的标准中,包括了焊接方面的技术标准。这些标准的相互关系,形成了一个完整的法规体系。压力容器的标准又与产品质量体系是一个整体,质量体系是为了保证标准中的要求能在产品生产中贯彻执行,采用哪一种标准就决定了应采用的质量保证体系。应尽量完善我国压力容器的技术标准体系,同时应借鉴国际先进的压力容器标准。

②. 质量保证体系

执行质量保证职能的人员、组织机构的权力与责任应有明确的规定。这些人员与组织应有明确规定的责任、权力范围,以便发现质量保证方面的问题,并及时采取解决措施,核实措施的执行情况。

③. 设计要求

压力容器的设计应由设计部门及生产单位的技术部门按使用技术要求、有关的压力容器标准和法规进行。压力容器的设计人员必须经过资格审定。为了正确进行压力容器的设计,首先要搞清楚压力容器的使用条件,不仅要考虑正常操作,还要考虑特殊情况运行。

压力容器的设计在满足强度计算、正确选材等基础上,还要注意其他特殊要求以保证焊接质量。如焊接接头的施焊方法及其施焊位置、接头分布、坡口形式及接头形式是否合理等。还要求焊接接头数量尽可能少,焊接接头应便于进行无损探伤。压力容器选材首先应选焊接性好的材料,以保证焊接接头质量。

锅炉、压力容器的设计应考虑有利于进行焊接质量控制,还要注意其他因素,如经济性、可靠性和材料(母材、焊材等)的选择等。

④. 操作者和技术人员的培训与考核

为了保证焊接质量,必须在正确的焊接工艺条件下由熟练的操作者施焊。国外都对压力容器的焊接操作者进行培训考试,只有通过压力容器焊接考试的操作者才有资格进行压力容器的焊接。我国也不例外,按照国家有关部门制定的《锅炉压力容器焊工考试规则》,焊接操作者必须考试合格后,方能从事焊接生产。

此外,还要进行无损检测人员培训,持证上岗。对焊接检验人员的要求如下:

a. 了解规范、技术标准和专门术语;

b. 具有焊接专业知识和焊接设计的知识;

c. 能够熟练地选择结构材料;

d. 了解焊接方法和焊接工艺评定;

e. 懂质量管理;

f. 具有焊接安全检验知识;

g. 能检测焊缝的外观;

h. 能够判断焊接缺陷的种类、产生原因及防止方法;

i. 有安全卫生知识;

j. 了解焊接变形及防止措施。

⑤. 焊接生产管理

首先应检查焊前的装配情况,坡口、接头形式、装配间隙等是否符合压力容器标准。必须按经过焊接工艺评定合格的焊接工艺进行施焊和组织生产。注意焊接材料的来源,管理及保存,并对其进行复验。焊接过程中要由焊接技术人员等做好现场记录。有正确的焊接工艺规程进行严格管理,才能保证焊接质量。

⑥. 检验的管理

焊接检验人员在压力容器制造过程中必须自始至终地进行检查,必须根据相应的标准评定验收,确保焊接质量。如果有不合格的焊接接头,一定要进行返修。焊接检查的项目包括:

a. 施焊前,检查工艺说明书是否规范、检查施焊方法、参加并确认施焊试验和焊工评定考试、复核所用材料(母材、焊材)等:

b. 施焊中,检查打底焊、检查预热温度、检查焊接操作及施焊顺序、检查焊后热处理条件等;

c. 施焊后,检查焊缝外观、检查无损探伤报告、编写质量检查报告。