双相不锈钢在应力跟一定腐蚀环境这两者因素协同影响下而产生的一种脆性断裂,往往是在没有预先征兆情况下突然产生的,是一种“灾难性的腐蚀断裂形式”,较易导致严重事故,如飞机出事、油气管发生爆炸、桥梁产生断裂等。应力腐蚀开裂的主要特征是强调金属和介质两者间的匹配性,即仅当金属于一定的腐蚀介质中才能够产生应力腐蚀开裂,例如:黄铜于氨溶液中产生氨脆;低碳钢于碱溶液中发生碱脆;不锈钢于存在有氯离子溶液中产生的氯脆等。

应力腐蚀开裂的发生是与材料本身的金属学因素、环境因素以及力学因素密切相关的,这三种因素即为应力腐蚀开裂产生的主要条件。

1. 金属学因素

材料本身的组织结构和成分,例如,晶粒形态、大小、相结构以及一些缺陷都能够对金属材料的应力腐蚀开裂敏感性发生作用。认为纯金属不会产生应力腐蚀开裂这种观点是不对的,因为将近全部的金属及合金于一定的腐蚀环境中都存在某种应力腐蚀开裂敏感性。

2. 环境因素

①. 电位

应力腐蚀开裂发生的电位是随着材料跟介质组成的腐蚀体系的不同而存在差异的,一般情况下应力腐蚀开裂的发生存在三个电位区,分别为活化-阴极保护电位过渡区、活化-钝化电位过渡区及钝化-过钝化电位区,总之但凡可以导致材料保护膜不稳定的电位区域,都能够推动金属发生应力腐蚀开裂;

②. 腐蚀介质的类型

腐蚀介质对应力腐蚀开裂的产生有着相当重要的作用,仅当金属跟腐蚀介质相匹配时才会产生应力腐蚀开裂;

③. 溶液的温度

一般来讲应力腐蚀开裂的敏感性随着溶液温度的升高而增强,但是对于一些体系来讲具有一个临界断裂温度,在这个溶液温度下应力腐蚀开裂最敏感,然而在大于这个温度的情况下,材料均匀腐蚀的产生阻止了应力腐蚀开裂的产生。

3. 力学因素

一般情况下拉应力(小于合金的屈服极限)是导致应力腐蚀开裂发生的主要力学因素。绝大多数情况下应力腐蚀开裂的发生都具有一个临界应力,材料所受到的拉应力小于该应力时就不会产生应力腐蚀开裂。除了拉伸应力能够引起应力腐蚀开裂外,压应力在一些条件下也会导致应力腐蚀开裂的产生,但是压应力产生的应力腐蚀开裂危险性较小。

因为应力腐蚀开裂跟腐蚀相关,则其产生的机理必定跟腐蚀过程中进行的阴极反应及阳极反应相关,进而其机理可以大致分为阳极溶解型和氢致开裂型,以及在此基础上引申出来的表面膜破裂机理。

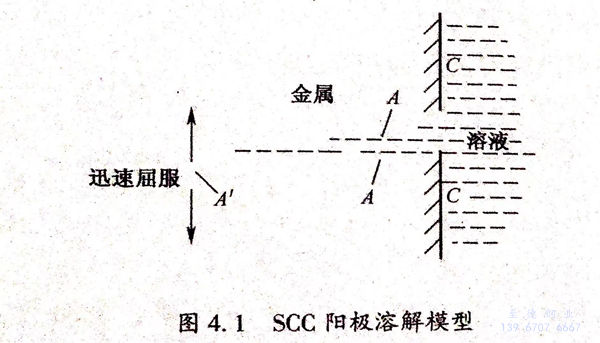

1. 阳极溶解机理

T.P.Hoar 和J.G.Hines等人首先提出阳极溶解机理,他们认为滑移带上的位错堆积区、金属材料表面的晶界、亚晶界露头的位错群、淬火过程中产生的局部应变区或者不同种杂质原子导致的畸变区以及所谓堆垛层错区等在特殊的腐蚀介质及应力这两者因素的共同影响下形成微裂纹,该微裂纹处于产生阶段时并不是真正的“破裂”,其实是微裂纹的前沿金属发生快速溶解的过程。图4.1给出了这一腐蚀的模型。阴极区为金属裂纹的外表面(C),进行的是阴极反应;阳极区在裂纹的前沿处跟(C)区构成大阴极小阳极的腐蚀电池。裂纹尖端(A*)的迅速溶解导致应力腐蚀开裂的产生。造成这种现象的原因在于裂纹侧面(A)拥有一定的氧化膜,该膜层能够起到抑制溶解的作用,进而使其溶解速度很小。然而,裂纹尖端的前沿区域(阳极)于局部应力集中作用下而发生迅速形变屈服,因为金属晶体的位错于该范性形变过程中陆续地到达前沿金属表面,并形成数量较多的瞬间活性点,进而导致裂纹前沿处的溶解速度甚大。

2. 氢致开裂机理

腐蚀过程中阴极反应形成H,并且H扩散至裂缝尖端的里部,进而导致该区域变脆,同时又在拉伸应力的影响下最终产生脆断现象,即金属在H及拉伸应力这两种因素的协同影响下而发生的一种脆性断裂被称为氢致开裂。在腐蚀介质中H在应力诱导扩散的影响下于高应力区聚集,当聚集的H浓度到达临界值时,使金属材料断裂应力降低,则能够促使氢脆现象的产生。

3. 表面膜破裂机理

于腐蚀介质中总会有一些具有保护能力的表面膜在金属材料的表面处形成,该表面膜于活性离子(如Cl-)或者应力的影响下容易造成损坏,促进了材料新鲜表面的裸露。于电解质溶液中裸露出来的金属表面作为阳极跟材料表面上未受损的表面膜构成大阴极小阳极的腐蚀电池,产生溶解。于应力影响下能够通过滑移阶梯来阐明金属表面膜的破裂机理。金属表面上膜的局部区域总是能够具有一些比较脆弱的点,在受力的条件下金属基体内部的位错就会顺着滑移面而发生移动,进而促进滑移阶梯的产生。滑移阶梯较大时由于金属表面具有的膜不能够随着滑移阶梯发生的形变而产生对应的变形,此时就能够导致金属表面上的膜产 生破裂现象进而导致基体金属裸露出新鲜表面。

双相不锈钢的应力腐蚀实验方法应根据实验目的而选择合适的实验所需试样类型(缺口试样、光滑试样及预制裂纹试样)及加载方式(恒变形、恒载荷以及慢应变速率拉伸加载)。这里主要介绍一下国内外现有的用力学的方法来研究应力腐蚀的方式。

a. 恒定变形实验法

是一种利用弯曲或者拉伸从而让试样产生变形进而促进拉应力的形成,并利用拥有充分刚性的框架或直接利用加力框架来保持试样材料产生变形不变的应力腐蚀开裂实验法。恒变形应力腐蚀开裂实验中,应力在裂纹尖端高度集中使裂纹张开,而且有一部分外加弹性应变转变成塑性应变,因此裂纹产生后会引起应力下降。该方法通常用在模拟工程构件中的加工制造应力状态上,一般情况下使用弯曲试样、人工缝隙试样及C形试样等,其中弯曲试样中的U形试样由于不但拥有弹性变形而且又拥有塑性变形的特点进而成为恒位移变形实验法中较为常用的试样。

b. 恒载荷实验法

指对实验用试样施予一定的载荷进行应力腐蚀开裂实验。该方法通常用于模拟工件中能够受到的加工应力及工作应力。恒载荷实验过程中即使试样受到的载荷是不变的,然而试样于暴露过程中因为腐蚀跟裂纹的形成会导致试样的截面积逐渐变小,进而促使断裂面上的有效应力表现为连续增高。恒载荷试验法的特点在于其能够促使试样较早的发生断裂现象、造成试样使用寿命减短、使应力腐蚀开裂产生的临界应力变小,但恒载荷实验更为严格。

c. 慢应变速率拉伸实验法(SSRT)

指于特殊的腐蚀环境中把实验所需试样放人特别制作的慢应变速率拉伸试验机中,以一个大小保持恒定且十分迟缓的应变速度通过慢应变速率拉伸试验机上的十字头位移进而将载荷施加到试样上,通过强化应变状态达到提高应力腐蚀破裂进程速度的目的。因为慢应变速率拉伸实验是在环境室中进行的,所以能够在慢拉伸过程中探究其他一些外界因素,例如,溶液酸碱度、溶液温度以及电极电位等对应力腐蚀开裂过程产生的作用。应变速度的值是SSRT实验中最主要的变量,通常情况下发生应力腐蚀开裂的应变速率值的范畴为10-7~10-4s-1,在这一应变速率范围内将使裂纹尖端的变形、溶解、成膜处于产生应力腐蚀开裂的临界平衡状态。