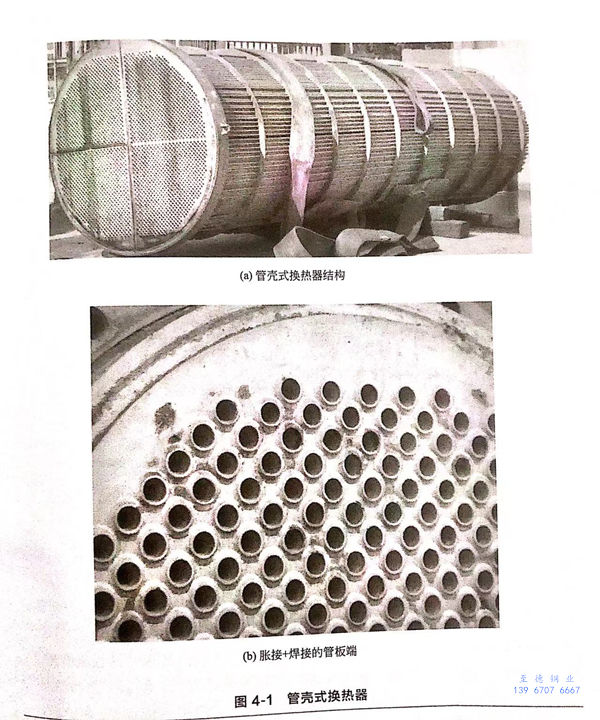

与其他形式的不锈钢换热器相比,不锈钢管壳式换热器具有制造较简单、换热效率稳定、成本较低等特点,在高温高压环境中也可以使用,被广泛应用于石油炼制、石油化工、煤化工、盐化工、冶金、核能等工业领域,其结构如图4-1(a)所示。固定管板式换热器技术设计和制造工艺比较成熟,但在实际生产中,管子和管板连接处泄漏的现象较常见。不锈钢换热管与管板之间一般采用焊接、胀接或者两者结合的连接方式,胀接的目的是消除两者之间的缝隙。胀接+焊接后的管板如图4-1(b)所示。

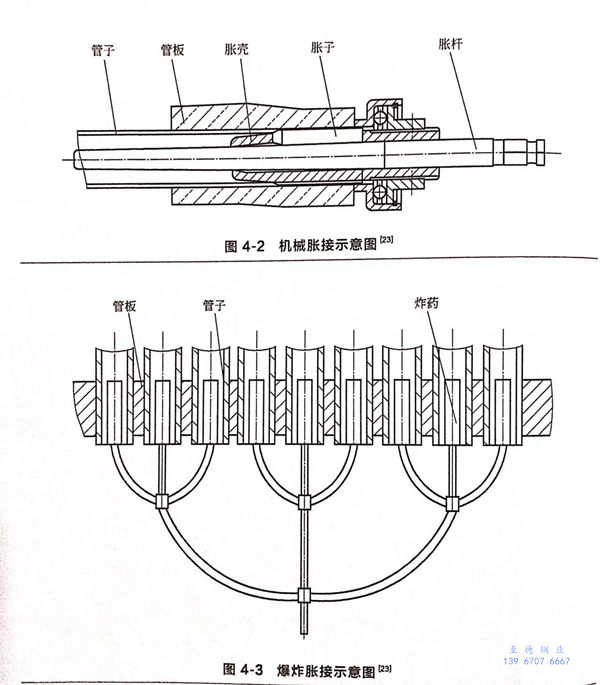

胀接方法主要有机械胀接、液压胀接、橡胶胀接和爆炸胀接。机械胀接的加工过程是:胀接器内的滚珠在换热管内壁周向旋转,碾压管子内壁,使不锈钢换热管因塑性变形而膨胀,达到消除缝隙的目的,示意图如图4-2所示。机械胀接的结构简单,易于制造。机械胀接的缺点是: ①. 在整个胀接长度内,各处胀接的程度不一样;②. 反复滚压使换热管横截面上的残余应力不同,增加了应力腐蚀的可能性;③. 胀接扭矩难控制,当管板厚度较大时,很难在整个长度范围胀紧,难以完全消除缝隙;④. 对于双管板的固定式管壳换热器,要考虑换热管因滚压胀接而产生的长度变化;⑤. 对管子有损伤。

爆炸胀接是通过不锈钢换热管内炸药的爆炸产生的冲击力使管板和换热管贴合,示意图如图4-3所示。该方法的优点是:工艺简单;可多根胀管同时加工,效率高;管子受力比较均匀,消除缝隙的效果较好。然而,该方法在操作过程中具有一定的危险性,胀接过程不易控制。同时,爆炸胀接需要特定的场地。

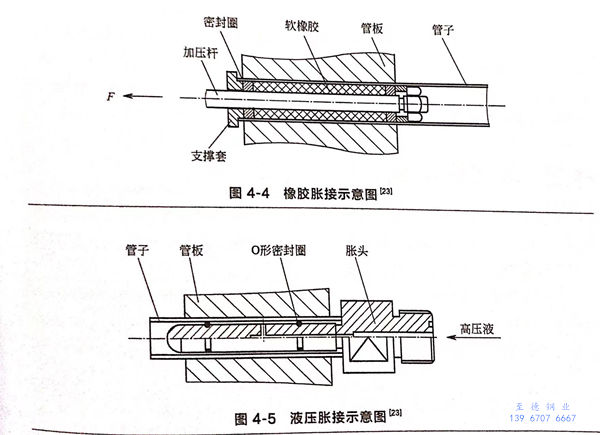

橡胶胀接是利用橡胶受轴向压缩产生的径向压力,使换热管发生塑性变形,其工作示意图如图4-4所示。橡胶胀接产生的胀接压力比较柔和,换热管受力均匀。

液压胀接以操作简单、胀接残余应力小等优点而成为目前应用最为广泛的胀接方法。该方法是通过液压胀头在均匀胀接力的作用下使换热管变形,在胀接力的作用下换热管发生塑性变形,管板主要发生弹性变形。随着换热管向外变形量的增大,在接触到管板之后继续增大胀接压力,一直到预设的数值。此时,管板在换热管的挤压下产生变形。当胀接力去除后,换热管和管板都会发生一定量的回弹,但是管板的回弹量较小,使得两者即使在回弹后依然保持紧密贴合。液压胀接示意图如图4-5所示。

胀接压力极大地影响着接头连接强度,其值一般通过换热管外壁和管板孔表面之间的残余接触应力来确定。液压胀接的另一优点是可以通过理论分析来控制胀接强度,因此,研究人员可以通过建立理论公式来确定胀接压力和残余接触应力的数值。假设换热管和管板同为理想弹塑性材料,Krips等首次给出了液压胀管残余接触压力理论解。Yokell把管板当成无限壁厚的圆筒,给出了更为简单的计算公式。Allam等在公式中考虑了管板材料的应变强化特性。文献中,作者根据材料的幂强化特性,给出了更为完善的胀接压力和残余接触应力计算公式,由于公式比较复杂,使得该式在工程实际应用中受到一定的限制。

通过理论公式可以很容易获得制造时所需的液压胀接压力值。但是,理论公式中考虑的因素较少,与实际相比存在一定偏差。数值模拟技术的应用,大大弥补了理论计算的缺陷。有限元模拟已成为研究胀接性能的重要方法,而且模拟结果常用来验证或修正理论公式。Merah采用3-D有限元模拟研究了初始径向间隙和材料的应变强化对连接强度的影响,指出对于高应变强化材料残余接触应力随间隙的增加而线性减小。Wang等采用有限元方法,先后研究了管板上开槽的几何尺寸、操作压力以及操作温度对连接强度的影响。Huang等在考虑间隙材料应变强化的基础上,推导出胀接压力和残余接触压力计算公式,并通过数值分析对公式的计算结果进行了验证。

胀接压力的大小受不锈钢换热管和管板的材料性能、胀接强度、不锈钢换热管和管板孔尺寸及它们的偏差、表面粗糙度等因素的影响。浙江至德钢业有限公司通过理论计算和有限元分析,研究奥氏体不锈钢换热管与管板孔连接时尺寸偏差对胀接压力的影响,根据计算结果对原有胀接压力计算公式进行修正,使其更加适合工程实际。