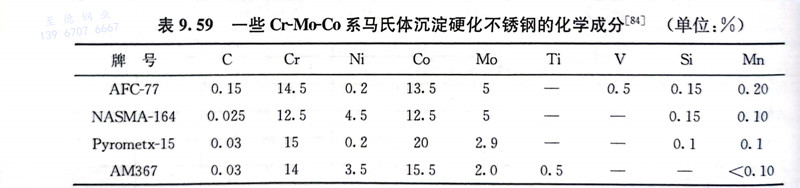

继上述一些马氏体沉淀硬化不锈钢之后,一些研究者发现钴和钼同时加入Cr13型不锈钢中可以使马氏体的沉淀硬化效应特别强烈,从而开发出一些Cr-Mo-Co 系马氏体沉淀硬化不锈钢,其化学成分见表9.59。

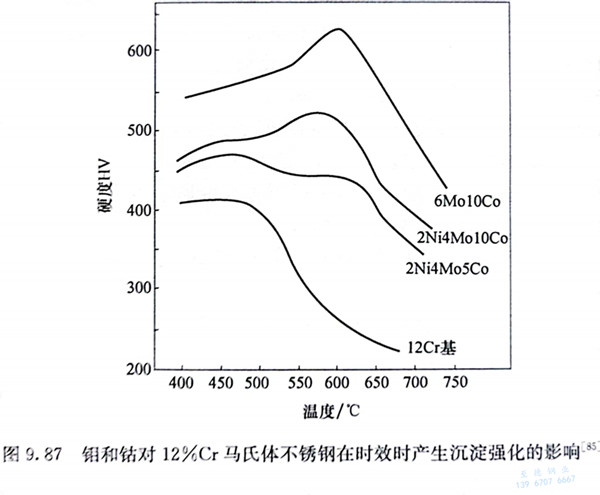

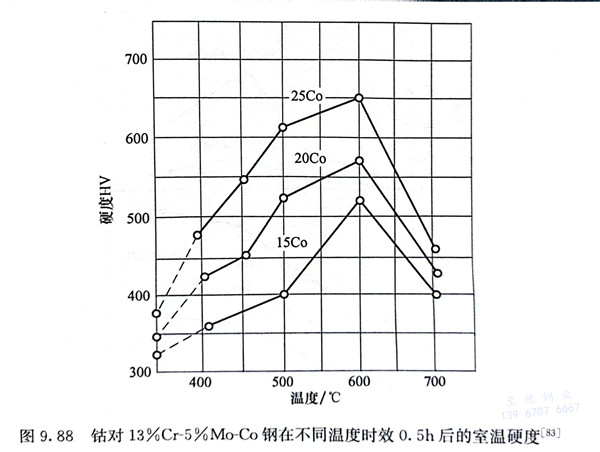

从图9.87可看出,在12%Cr基础上加入钼和钴,随着它们含量的增加,经淬火后在550~600℃时效时,沉淀硬化峰值强烈升高。钼的作用尤其显著,当钼含量超过4%时,600℃时效后硬度值可超过500HV,但当钼含量到8%时,由于出现不能高温固溶的x相而出现脆性。因此,Cr-Mo-Co系马氏体沉淀硬化不锈钢中钼含量必须控制在一定范围内。钢中的钴含量对沉淀硬化效应也有很大影响,随钴含量增加,时效后的硬度显著增高(图9.88)。钴在沉淀相中的含量很低,钴的加入增强沉淀硬化效应可能有两方面的作用,它除了本身增强了沉淀强化效应外,还可以减少钼在基体中的溶解度,使沉淀相增多。钴还可以平衡因钼的增加导致的δ铁素体形成倾向。钴含量从0%增至8%时是升高Ms点的,钴含量再增高将逐渐降低Ms点,这类钢中钴含量一般控制在10%~20%。钒形成稳定的VC,对钢的晶粒长大起抑制作用。

目前应用的Cr-Mo-Co系马氏体沉淀硬化不锈钢有两种基本成分:一种是以13%Cr-5%Mo-13%Co为基的较高钼含量的钢;另一种是以13%Cr-(2%~3%)Mo-(15%~20%)Co为基的低钼高钴含量的钢,如表9.59所示。

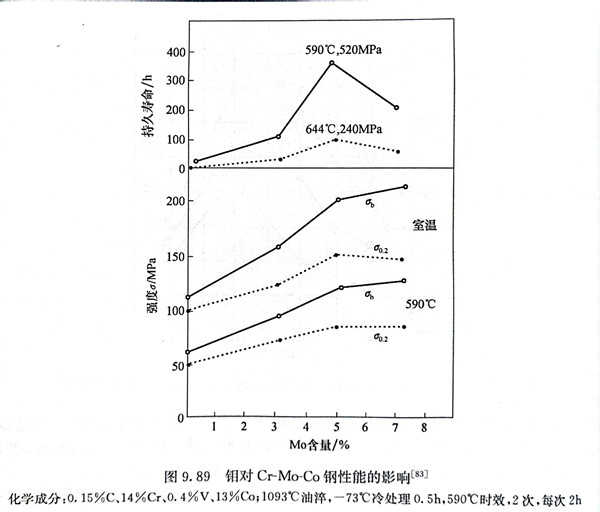

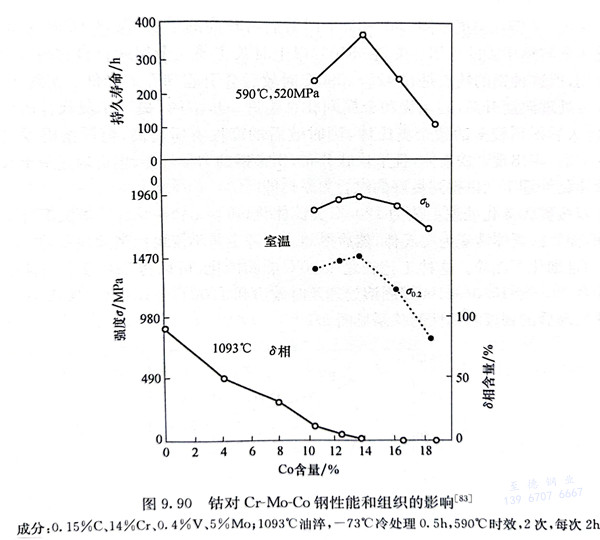

由图9.89、图9.90可见,5%Mo和13%Co配合可以得到最好的室温和高温强度及韧性的配合。钼含量再增高,虽然短时强度有所增高,但持久强度反而降低。从组织上看,当钼含量超过6%就出现8铁素体。钼含量在0%~5%时,随着钼含量增高,钢的室温强度、高温强度和持久寿命都增加。在5%Mo的基础上,钴含量若超过14%,则室温强度和高温强度均降低,这是由于大量钴降低M。点因而得到大量残余奥氏体所致。当钴含量由零增加到13%,室温强度和高温强度都增加。由图9.90还可以看出,随着钴含量增加,钢中δ铁素体含量降低,到13%Co可得到全部奥氏体,消除了δ铁素体的有害作用。

Cr-Mo-Co 马氏体沉淀硬化不锈钢经固溶处理冷却到室温,组织中除马氏体外,还有大量残余奥氏体,经-73℃冷处理,可使残余奥氏体大大减少。无碳的Cr-Mo-Co钢经冷处理后转变为无碳的合金马氏体,这种马氏体具有较低的硬度,以及较高的塑性和韧性,有较小的加工硬化倾向,其硬度在30HRC左右,可以直接进行冷变形,冷变形后的板材可直接进行时效处理,只有在高变形量下才需要中间退火。对碳含量在0.15%左右的Cr-Mo-Co钢,由于加入了起沉淀强化的合金元素和碳的固溶强化双重强化作用,其马氏体具有较高的硬度,如AFC-77(12Cr14Co13Mo5V)钢硬度达50HRC左右,不能进行冷变形。