本标准是全国锅炉压力容器标准化技术委员会(以下简称“委员会”)负责制定和归口的热交换器标准,用以规范在中国境内建造或使用的热交换器设计、制造、检验和验收的相关技术要求。

本标准的技术条款包括了金属制热交换器的通用要求、管壳式热交换器建造过程(即指设计、制造、检验和验收工作)中应遵循的相关要求。由于本标准没有必要、也不可能素括适用范围内管壳式热交换器建造中的所有技术细节,因此,在满足法规所规定的基本安全要求的前提下,不应禁止本标准中没有特别提及的技术内容。本标准不能作为具体管壳式热交换器建造的技术手册,亦不能代替培训、工程经验和工程评价。工程评价是指由知识渊博、娴于规范应用的技术人员所做出针对具体产品的技术评价。但工程评价应符合本标准的相关技术要求,不得违反本标准中的禁用规定。本标准还规定了管壳式热交换器安装和使用的基本要求。

本标准不限制实际工程设计和建造中采用先进的技术方法,但工程技术人员采用先进的技术方法时应能做出可靠的判断。

本标准既不要求也不禁止设计人员使用计算机程序实现热交换器的分析或设计,但采用计算机程序进行分析或设计时,除应满足本标准要求外,还应确认∶

a. 所采用程序中技术假定的合理性;

b. 所采用程序对设计内容的适应性;

c. 所采用程序输入参数及输出结果用于工程设计的正确性。

一、范围

1.1 本标准规定了金属制热交换器的通用要求,并规定了管壳式热交换器材料、设计、制造、检验、验收及其安装、使用的要求。

1.2 本标准的通用要求适用于管壳式热交换器及其他结构型式热交换器,本标准的所有内容适用于管壳式热交换器。

1.3 本标准适用的设计压力

a. 管壳式热交换器的设计压力不大于35MPa;

b. 其他结构型式热交换器的设计压力按相应引用标准确定。

1.4 本标准适用的设计温度∶

a. 钢材不得超过GB150.2—2011列入材料的允许使用温度范围;

b. 其他金属材料按相应引用标准中列入材料的允许使用温度确定。

1.5 本标准中管壳式热交换器适用的公称直径不大于4000mm,设计压力(MPa)与公称直径(mm)的乘积不大于2.7×104。

1.6 超出1.5条范围的管壳式热交换器,可参照本标准进行建造。

1.7 本标准不适用于下列热交换器

a. 直接火焰加热的热交换器;

b. 烟道式余(废)热锅炉

c. 核能装置中存在中子辐射损伤失效风险的热交换器;

d. 非金属制热交换器

e. 制冷空调行业中另有国家标准成行业标准的热交换器。

1.8 热交换器界定范围∶

a. 热交换器与外部管道连接

①. 焊接连接的第一道环向接头坡口端面

②. 螺纹连接的第一个螺纹接头端面;

③. 法兰连接的第一个法兰密封面;

④. 专用连接件或管件连接的第一个密封面。

b. 接管、人孔、手孔等的承压封头、平盖及其紧固件

c. 非受压元件与受压元件的连接焊缝

d. 直接连接在热交换器上的非受压元件如支座、垫板等e) 安装在热交换器上的超压泄放装置。

二、规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB150.1——2011 压力容器 第1部分∶通用要求

GB150.2——2011 压力容器 第2部分材料

GB150.3——2011 压力容器 第3部分设计

GB150.4——2011 压力容器 第4部分∶制造、检验和验收

GB/T1527-2006 铜及铜合金拉制管

GB/T 1804 一般公差未注公差的线性和角度尺寸的公差

GB/T 2882——2013 镍及镍合金管

GB/T 3625—2007 换热器及冷凝器用钛及钛合金管

GB 5310 高压锅炉用无缝钢管

GB/T 5313—2010 厚度方向性能钢板

GB 6479 高压化肥设备用无缝钢管

GB/T 6893—2010 铝及铝合金拉(轧)制无缝管

GB/T 8890-2007 热交换器用钢合金无缝管

GB 9948 石油裂化用无缝钢管

GB 13296 锅炉、热交换器用不锈钢无缝钢管

GB 16749 压力容器波形影胀节

GB/T 21832 奥氏体铁素体型双相不锈钢焊接钢管

GB/T 21833 奥氏体-铁素体塑双相不锈钢无缝钢管

GB/T 24590 高效换热器用特型管

GB/T 2453 锅炉和热交换器用奥氏体不锈钢焊接钢管

GB/T 26283—2010 锆及锆合金无缝管材

GB/T 26929 压力容器术语

GB/T 28713(新有部分) 管壳式热交换器用强化传热元件

GB/T 29463(新有部分)管壳式热交换器用生片

GB/T 29465 浮头式热交换器用外头盖侧法兰

NB/T 47002(所有部分)起力容器用爆炸焊接复合板

NB/T 47003 (JB/T 4735.1)钢制焊接常压容器

NB/T 47004 (JB/T 4752)板式热交换器

NB/T 47006(B/T/4757)铝制板翅式热交换器

NB/T 47007(JB/T4758)空冷式热交换器

NB/T 47011 锆制压力容器

NB/T47013.100JB/T430.10)承压设备无损检测 第10部分∶衔接时差法超声检测

NB/T 47014(JB/T 4708)承压设备焊接工艺评定

NB/T 47019(所有部分)锅炉、热交换器用管订货技术条件

NB/T 47020 (JB/T4700)压力容器法兰分类与技术条件

NB/T 47021(JB/T 4701) 甲型平焊法兰

NB/T 47022(JB/T 4702)乙型平焊法兰

NB/T 47023(JB/T 4703)长颈对焊法兰

NB/T 47024(JB/T4704)非金属软垫片

NB/T 47025(JB/T 4705)缠绕垫片

NB/T 47026(JB/T 4706)金属包垫片

NB/T 47027(JB/T4707)压力容器法兰用紧固件

NB/T 47041——2014(JB/T 4710)塔式容器

JB/T 4711 压力容器涂敷与运输包装

JB/T4712.1 容器支座 第1部分∶鞍式支座

JB/T 4712.3 容器支座 第3部分∶耳式支座

JB/T4730(所有部分)承压设备无损检测

JB4732—1995 钢制压力容器————分析设计标准(2005年确认)

JB/T4734 铝制焊接容器

JB/T4745 钛制焊接容器

JB/T4751 螺旋板式换热器

JB/T4755 铜制压力容器

JB/T 4756 镍及镍合金制压力容器

HG/T 20592 钢制管法兰(PN系列)

HG/T 20615 钢制管法兰(Class系列)

TSGR 0004-2009固定式压力容器安全技术监察规程

三、术语和定义

GB150.1-2011 GB/T 26929 界定的以及下列术语和定义适用于本文件

3.1 公称直径 nominal diameter DN

a. 卷制、镜制圆筒,以内径(mm)作为管壳式热交换器的公称直径

b. 管材制圆筒,以外径(mm)作为管壳式热交换器的公称直

c. 釜式重沸器,以管箱内(或外)径(mm)作为釜式重沸器的公称直径

3.2 换热面积heat transfer arca A

a. 计算魏热面积,以换热管外径为基准,扣除不参与换热的换热管长度后,计算得到的外表面积,m²

b. 公称换热而积,圆整为整数后的计算换热面积,m²。

3.3 公称长度 nominal length LN

以换热管的长度(m)作为管壳式热交换器的公称长度。换热管为直管时,取直管长度;换热管为U形管时,取U形管直管段的长度。

3.4 管程和壳程 tubeside & shellside

a. 管程——介质流经换热管内的通道及与其相贯通部分。

b. 壳程————介质流经换热管外的通道及与其相贯通部分。

c. 管程数Nt———介质沿换热管长度方向往、返的次数。

d. 壳程数Ns————介质在壳程内沿换热管长度方向往、返的次数。

3.5 Ⅰ级管束 grade I bundle

换热管外径的允许偏差符合表6-6、管板管孔直径及允许偏差符合表6-10、折流板和支持板管孔直径及允许偏差符合表6-22的钢制管束。

3.6 Ⅱ级管束 grade Ⅱ bundle

换热管外径的允许偏差符合表6-7、管板管孔直径及允许偏差符合表6-11、折流板和支持板管孔直径及允许偏差符合表6-23的钢制管束。

3.7 强度胀接 strength expansion

换热管与管板的账接连接强度满足换热管轴向(拉或压)机械和温差载荷设计要求并保证密封性能的胀接。

3.8 贴胀 light expansion

为消除换热管与管板管孔之间缝隙的轻度胀接。

3.9 强度焊接 strength weld

换热管与管板的焊接连接强度满足换热管轴向(拉或压)机械和温差载荷设计要求并保证密封性能的焊接。

3.10 密封焊接 seal weld

仅保证换热管与管板连接不泄漏的焊接。

3.11 内孔焊 tabes welded to backside of tubesheet

换热管与管板之间在壳程侧以对接焊缝形成对接接头或锁底接头的焊接。

四、通用要求

4.1 通则

4.1.1 热交换器应符合本标准的通用要求,并应遵守国家颁布的有关法律、法规和安全技术规范。本标准的符合性声明见附录A。

4.1.2 管壳式热交换器应符合本标准的要求,其他结构型式热交换器隙应符合本标准通用要求外,还应符合下列相应标准的要求

a. JB/T 4751《螺旋板式换热器》

b. NB/T47004(JB/T4752)《板式热交换器》

c. NB/T47006(JB/T4757)《铝制板翅式热交换器》;

d. NB/T 47007(JB/T 4758)《空冷式热交换器》。

4.1.3 采用铝、钛、铜、镍和锆等其他金属制管壳式热交换器或受压元件除应符合本标准要求外,还应符合下列相应标准的要求

a. JB/T 4734《铝制焊接容器》;

b. JB/T 47454钛制焊接容器》;

c. JB/T 4755《铜制压力容器》

d. JB/T 4756《镍及镍合金制压力容器》

e. NB/T47011《锆制压力容器》。

4.1.4 热交换器的设计、制造单位应建立健全的质量管理体系并有效运行。

4.1.5 TSGR0004—2009管辖范围内的热交换器,其设计、制造、安装和使用虚接受特种设备安全监察机构的监察。

4.1.6 对不能按照GB150.3—2011、本标准及相应引用标准进行设计计算的热交换器或受压元件,可按GB150.1—2011中4,1.6规定的方法进行设计。

4.1.7 设计压力低于0.1 MPs及真空度低于0.02 MPa的热交换器或受压元件,可按NB/T 47003.1 (JB/T4735.1)及本标准的有关规定进行设计。

4.2 资格与职责

4.2.1 资格

TSG R0004—2009管辖范围内的热交换器,其设计、制造单位应持有相应的特种设备许可证。

4.2.2 职责

4.2.2.1 用户或设计委托方的职责

热交换器的用户或设计委托方应以正式书画形式向设计单位提出设计条件(UDS—User'sDesign Specification),且至少应包含以下内容

a. 设计所依据的主要标准和规范;

b. 操作参数(包括工作压力、工作温度范围、液位高度、接管载荷以及循环载荷等);

c. 使用地及其自然条件(包括环境温度、抗震设防烈度、风载荷和雪载荷等);

d. 介质组分与特性

e. 预期使用年限

f. 几何参数和管口方位

g. 钢制管束等级

h. 设计需要的其他必要条件。

4.2.2.2 设计单位的职责

热交换器的设计单位至少应包含以下职责∶

a. 应对设计文件的正确性和完整性负责;

b. 热交换器的设计文件至少应包括强度计算书、设计图样、制造技术条件、风险评估报告(相关法规或设计委托方要求时),必要时还应包括安装与使用维修说明;

c. TSGR0004—2009管辖范围内热交换器的设计总图应盖有特种设备设计许可印章;

d. 应在设计使用年限内保存管壳式热交换器的全部设计文件,其他结构型式的热交换器设计文件的保存要求按相应标准执行。

4.2.2.3 制造单位的职责

热交换器的制造单位至少应包含以下职责∶

a. 制造单位应按照设计文件要求进行制造,如需要对原设计进行修改,应取得原设计单位同意修改的书面文件,并且对改动部位作出详细记载;

b. 制造单位在热交换器制造前应制定完善的质量计划,其内容至少应包括热交换器或元件的制造工艺控制点、检验项目和合格指标;

c. 制造单位的检查部门在热交换器制造过程中和完工后,应按标准、图样和质量计划的规定对热交换器进行各项检验和试验,出具相应报告,并对报告的正确性和完整性负责;

d. 制造单位在检验合格后,应出具产品质量合格证;

e. 制造单位对其制造的每台管壳式热交换器产品应在设计使用年限内至少保存下列技术文件∶

①. 质量计划

②. 制造工艺图或制造工艺卡

③. 产品质量证明文件;

④. 焊接工艺和热处理工艺文件

⑤. 标准中允许制造单位选择的检验、试验项目记录;

⑥. 制造过程中及完工后的检查、检验、试验记录;

⑦. 原设计图和竣工图

f. 其他结构型式的热交换器制造技术文件的保存要求应按相应标准执行。

4.3 工艺计算

4.3.1 设计条件

4.3.1.1 热交换器的用户或设计委托方应以正武书画形式向设计单位提出工艺设计条件,且至少应包含以下内容

a. 操作数据,包括流量、气相分率、温度、压力、热负荷等

b. 物性数据,包括介质密度、比热、黏度、导热系数或介质组成等。

c. 允许阻力降;

d. 其他,包括操作弹性、工况、安装要求(几何参数、管口方位)等。

4.3.1.2 管壳式短交换器的数据表参见附录B表B.1。

4.3.2 选型与计算

4.3.2.1 热交换器的选型应考虑下列因素

a. 合理选择热交换器型式及基本参数,满足传热、安全可靠性及能效要求

b. 考虑经济性,合理选材

c. 满足热交换器安装,操作、维修等要求,

4.3.2.2 热交换器工艺计算时应进行优化,提高换热效率,满足工艺设计条件变求。管壳式热交换器无相变传热计算参见附录B。需要时管壳式热交换器还应考虑流体诱发振动,计算参见附录C。常见流体的物理性质散据线见附录D.污垢热阻参见附录E,金属导热系数参见附录F 。

4.4 设计一般规定

4.4.1 载荷

4.4.1.1 设计时应考虑以下载荷∶

a. 内压、外压或最大压差

b. 膨胀量不同引起的作用力

c. 液柱静压力,当液柱静压力小于设计压力的5%时,可忽略不计。

4.4.1.2 需要时,还应考虑下列载荷

a. 热交换器自重及正常工作条件下或耐压试验状态下内装介质的重力载荷

b. 附属设备及隔热材料、衬里、管道、扶梯、平台等的重力载荷;

c. 风载荷、地震载荷、雪载荷

d. 支座及其他型式支承件的反作用力

e. 连接管道和其他部件的作用力

f. 温度梯度引起的作用力

g. 冲击载荷,包括压力急剧波动引起的冲击载荷、流体冲击引起的反力等;

h. 运输或吊装时的作用力。

4.4.2 设计压力或计算压力

设计压力或计算压力的确定应符合以下规定∶

a. 热交换器上装有超压泄放装置时,应按GB150.1—2011附录B的规定确定设计压力;

b. 热交换器各程(压力室)的设计压力应按各自最苛刻的工作工况分别确定;

c. 如热交换器存在负压操作,确定元件计算压力时应考虑在正常工作情况下可能出现的最大压力差;

d. 真空侧的设计压力按承受外压考虑;当装有安全控制装置(如真空凿放阀)时,设计压力取1.25倍的最大内外压力差,或0.1 MPa两者中的较低值;当无安全控制装置时,取0.1 MPa。

e. 对于同时受各程(压力室)压力作用的元件,且在全寿命期内均能保证不超过设定压差时,才可以技压差设计,否则应分别按各程(压力室)设计压力确定计算压力,并应考虑可能存在的最苛刻的压力组合;按压差设计时,压差的取值还应考虑在压力试验过程中可能出现的最大压差值,并应在设计文件中明确设计压差,同时应提出在压力试验过程中保证压差的要求。

4.4.3 设计温度

设计温度的确定应符合以下规定∶

a. 热交换器的各强度压力室)股计温度应按各自最苛刻的工作工况分解确定;各部分在工作状态下的金属温度不同时,可分别设定设计温度;壳程设计温度、管程设计温度分别为壳程壳体、管箱壳体的设计温度

b. 设计温度不够低于元件金属在工作状态可能达到的最高温度;对于0℃以下的金属温度,设计温度不得高于元件金属可能达到的最低温度;在任何情况下,元件金属的表面温度不得超过材料的允许使用温度

c. 对于同时受两侧介质温度作用的元件应按其金属温度确定设计温度。

d. 元件的金属温度通过以下方法确定

①. 传热计算求得。

②. 在已使用的同类热交换器上测定。

③. 根据介质温度并结合外部条件确定。

4.4.4 工况组合

对有不同工作工况的热交换器,应按最苛刻的工况设计;必要时还应考虑不同工况的组合,并在图样或相应技术文件中流明各工况操作条件和设计条件下的压力和温度值。

4.4.5 厚度附加量

4.4.5.1 厚度附加量按寒(4-1)确定

C=C1+C2 ……………………………(4-1)

式中

C————厚度附加量,mm

C1————材料厚度负偏差,按4.4.5.2的规定,mm

C2 ————腐蚀裕量,按4.4.5.3、4.4.5.4和4.4.5.5的规定,mm。

4.4.5.2 板材或管材的厚度负偏差应符合相应材料标准的规定。

4.4.5.3 为防止热交换器元件由于腐蚀、机械磨损而导致厚度削弱减薄,应考虑腐蚀裕量∶

a. 对有均匀腐蚀或磨损的元件,应根据预期的设计使用年限和介质对金属材料的腐蚀速率(及磨蚀速率)确定腐蚀裕量

b. 各元件受到的腐蚀程度不同时,可采用不同的腐蚀裕量;

c. 介质为压缩空气、水蒸气或水的碳素铜或低合金铜制热交换器,腐蚀裕量不小于1mm。

4.4.5.4 管壳式热交换器元件腐蚀裕量的考虑原则∶

a. 管板、浮头法兰和球冠形封头的两面均应考虑腐蚀裕量

b. 管箱平盖、凸形封头、管箱和壳体内表面应考虑腐蚀裕量;

c. 管板和管箱平盖上开槽时,可将高出隔板槽底面的金属作为腐蚀裕量,但当腐蚀裕量大于精深时,还应加上两者的差值。

d. 设备法兰和管法兰的内径面应考虑腐蚀裕量

e. 换热管、钩圈、浮头螺栓和纵向隔板一般不考虑腐蚀裕量

f. 分程隔板的两面均应考虑腐蚀裕量

g. 拉杆、定距管、折流板和支持板等非受压元件,一般不考虑腐蚀裕量。

4.4.5.5 其他结构型式的热交换器以及铝、钛、铜、镍和锆等其他金属制热交换器的腐蚀裕量按相应引用标准的规定确定。

4.5 许用应力

4.5.1 材料应按GB150.1——2011表1、表2的规定确定许用应力。

4.5.2 受压元件用钢材的许用应力值应按GB150.2—2011选取,铝、钛、铜、镍和锆等其他金属的许用应力值应按相应引用标准选取。

4.5.3 复合铜板的许用应力应按GB 150.1—2011中4.4.3确定。

4.5.4 圆筒许用轴向压缩应力应按GB1 50.1—2011中4.4.5和相关标准的规定确定。

4.5.5 需要考虑地震载荷或风载荷与4.4.1中其他载荷相组合时,元件的设计应力应符合GB150.1—2011中4.4.4 和相关标准的规定。

4.6 焊接接头分类与焊接接头系数

4.6.1 管壳式热交换器受压元件之间的焊接接头分为A、B、C、D四类,非受压元件与受压元件的焊接接头为E类,如图4-1所示。其他结构型式热交换器的焊接接头按相应标准规定。

4.6.2 焊接接头系数φ应根据对接接头的焊缝形式及无损检测的长度比例确定。

4.6.3 钢制管壳式热交换器焊接接头系数按表4-1选取。

4.6.4 对于无法进行无损检测的固定管板式热交换器壳程圆筒的环向焊接接头,应采用氩弧焊打底或沿焊缝根部全长有紧贴基本金属的垫板,其焊接接头系数φ=0.6。

4.6.5 对于换热管与管板连接的内孔焊,进行100%射线检测时焊接接头系数φ=1.0,局部射线检测时焊接接头系数φ-0.85,不进行射线检测时焊接接头系数φ=0.6.

4.6.6 铝、钛、铜、镍和锆等其他金属的焊接接头系数按相应引用标准的规定。

4.7 耐压试验

4.7.1 管壳式热交换器耐压试验的要求和试验压力应符合GB150.1—2011中4.6的要求,其他结构型式热交换器耐压试验的要求和试验压力应符合相关标准的要求。

4.7.2 耐压试验的种类和要求应在图样上注明。

4.7.3 按压差设计的热交换器,应在图样上提出压力试验时升、降压的具体要求。

4.7.4 对于管程设计压力高于壳程设计压力的管壳式热交换器,应在图样上提出管头的试验方法和压力。

4.8 泄漏试验

4.8.1 泄漏试验应符合GB150.1——2011中4.7的要求。

4.8.2 泄漏试验的种类和要求应在图样上注明。

五、材料

5.1 总则

5.1.1 管壳式热交换器钢制受压元件的钢号及其标准、附加技术要求、限定范围(压力和温度等)及许用应力应符合GB150.2—2011及其附录A、附录D的规定,高温性能参考值参见GB150.2—2011 附录B。

5.1.2 管壳式热交换器受压元件用钢、钛、铜、镍和锆等其他金属材料,其技术要求、限定范围(牌号、压力和温度等)及许用应力,虚符合TSGR0004——2009及本标准引用标准的规定。

5.2 圆筒及封头

用于制造管壳式热交换器圆筒或封头的材料应符合GB150.1—2011引用标准和GB150.2—2011 的有关规定。

5.3 管板、管箱平盖、法兰

5.3.1 锻件

用于制造管板、管箱平盖、法兰的钢锻件应符合GB150,2—2011第6章的规定,锻件级别不得低于Ⅱ级。

5.3.2 板材

5.3.2.1 用于制造管板、管箱平盖、设备法兰的板材应符合GB150.1—2011引用标准和GB150.2—2011 的有关规定。带凸肩的管板、内孔焊管板和管箱平盖(GB150.3—2011表5-10中序号11~14的平盖)采用轧制板材直接加工制造时,碳素铜、低合金钢厚度方向性能级别不应低于GB/T5313—2010中的Z35级,并在设计文件上提出附加检验要求。

5.3.2.2 复合管板可采用堆焊或爆炸焊接复合板。当采用爆炸焊接复合板时,应符合NB/T47002.1~47002.4中B1级的要求;当换热管受轴向压应力时,宜采用堆焊复合管板。

5.3.3 衬层

5.3.3.1 管箱平盖、法兰可采用(松式)衬层(衬板、衬环)复合结构。

5.3.3.2 衬层复合结构不得使用于下列场合∶

a. 设计温度高于300℃;

b. 工作过程中,存在真空工况

c. 介质毒性程度为极度或高度危害。

5.4 换热管

5.4.1 钢制换热管应符合GB150.2—2011和本标准第4章引用标准的规定,常用换热管特性参见附录G,常用换热管牌号及要求见下列管材标准。

a. GB/T 1527《钢及铜合金拉制管》

b. GB/T 2882《镍及镍合金管》

c. GB/T 36250换热器及冷凝器用钛及钛合金管)

d. GB 50100高压锅炉用无缝钢管

e. GB6430高压化肥设备用无缝钢管

f. GB/T 6893《铝及铝合金拉(轧)制无缝管》

g. GB/T8890热交换器用铜合金无缝管》;

h. GB9948(石油裂化用无缝钢管》

i. GB13296《锅炉、热交换器用不锈钢无缝钢管》;

j. GB/T 21832《奥氏体-铁素体型双相不锈钢焊接钢管》

k. GB/T21833《奥氏体-铁素体型双相不锈钢无缝钢管》;

i. GB/T 24593《铜炉和热交换器用奥氏体不锈钢焊接钢管》;

m. GB/T26283《锆及锆合金无缝管材》;

n. NB/T 47019.1~47019.8《锅炉、热交换器用管订货技术条件》。

5.4.2 允许采用符合下列标准的强化传热管,其使用范围和基管材料还应符合GB150.2—2011及相关标准的规定

a. GB/T 24590《高效换热器用特型管》;

b. GB/T 28713.1《管壳式热交换器用强化传热元件 第1部分∶螺纹管》;

c. GB/T 28713.2《管壳式热交换器用强化传热元件 第2部分∶不锈钢波纹管》;

d. GB/T 28713.3《管壳式热交换器用强化传热元件 第3部分∶波节管》。

5.4.3 GB/T 24593.GB/T 21832中的焊接铜管用作换热管时,还应符合GB150.2—2011中5.2的有关规定。

5.4.4 锆及锆合金无缝管用作换热管时,应符合GB/T26283—2010中一般工业热交换器用管材的规定。

5.4.5 超出5.4.1引用标准中换热管的材料时,应符合TSG R0004—2009中2.10的规定,且应符合NB/T47019.1~47019.8的要求。

5.5 螺柱(含螺栓)和螺母用钢棒

5.5.1 螺柱(含螺栓)和螺母用铜棒的标准、铜号、使用状态、许用应力及力学性能试验等,均应符合GB150.2—2011第7章的规定。

5.5.2 管壳式热交换器设备法兰的紧固件可按NB/T470270B/T4707)选用。

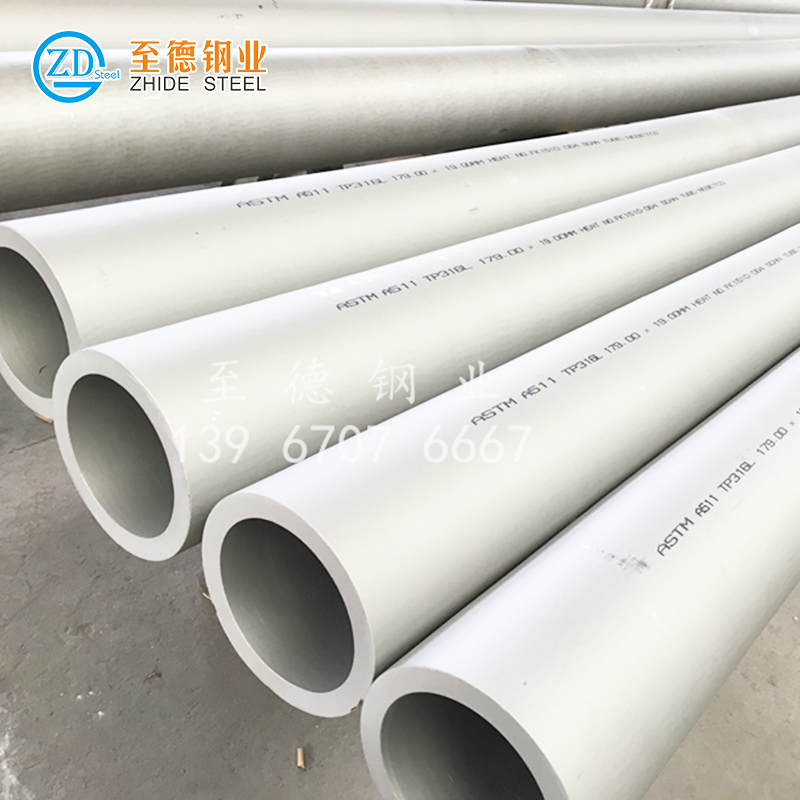

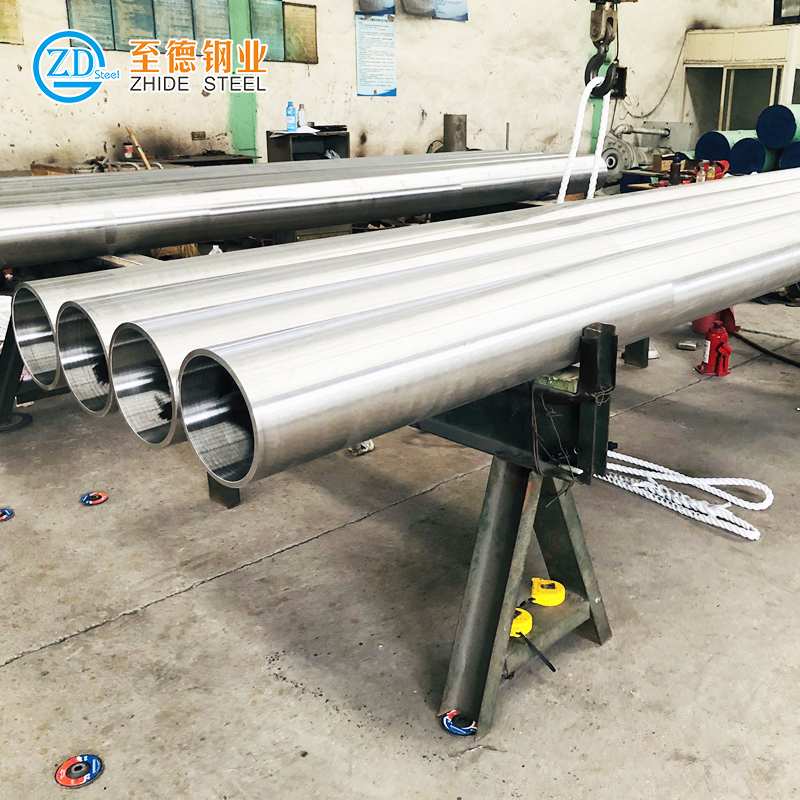

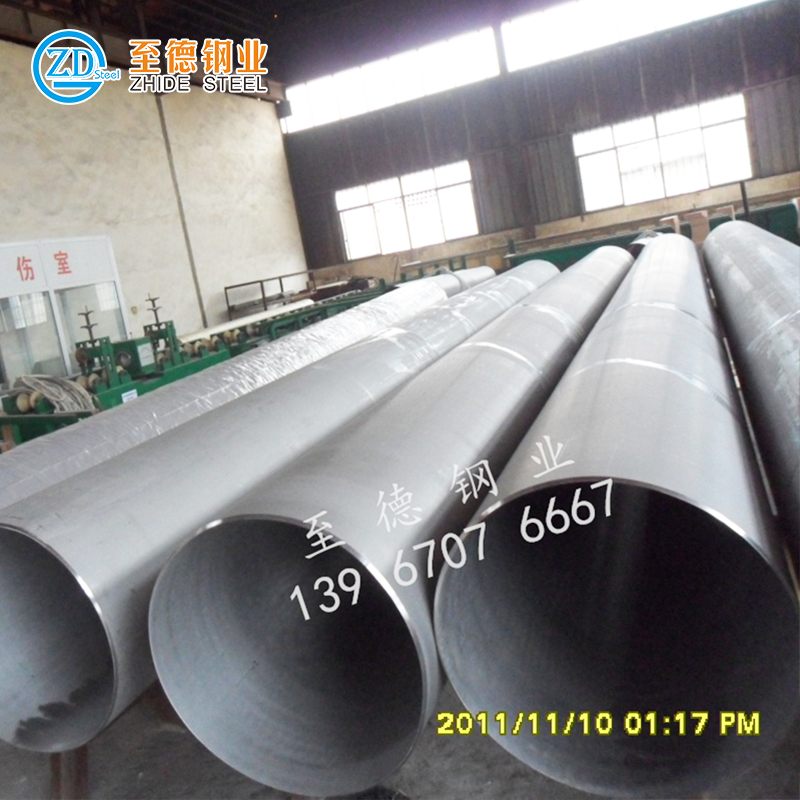

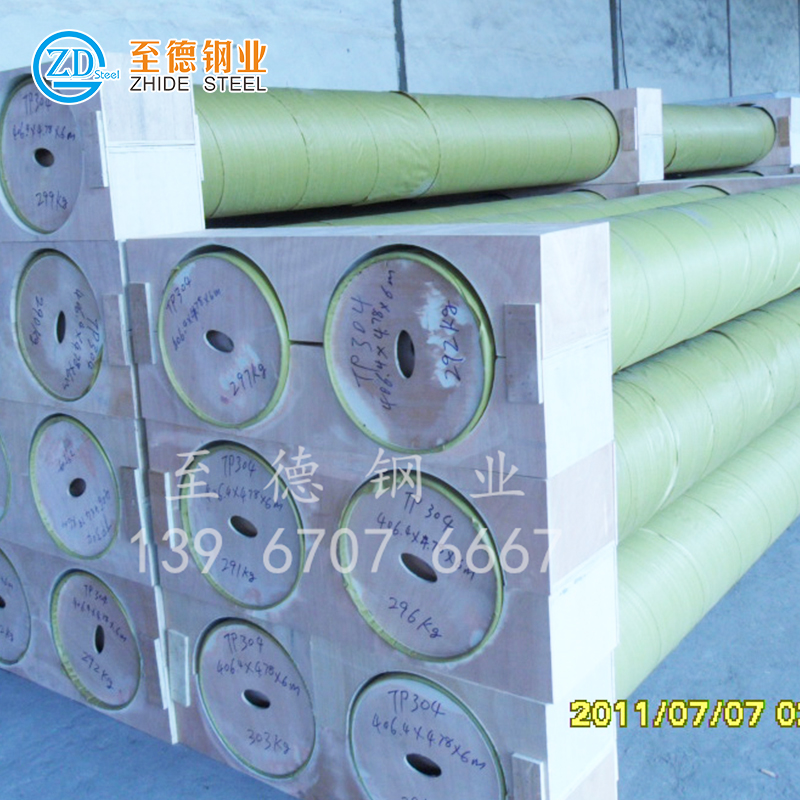

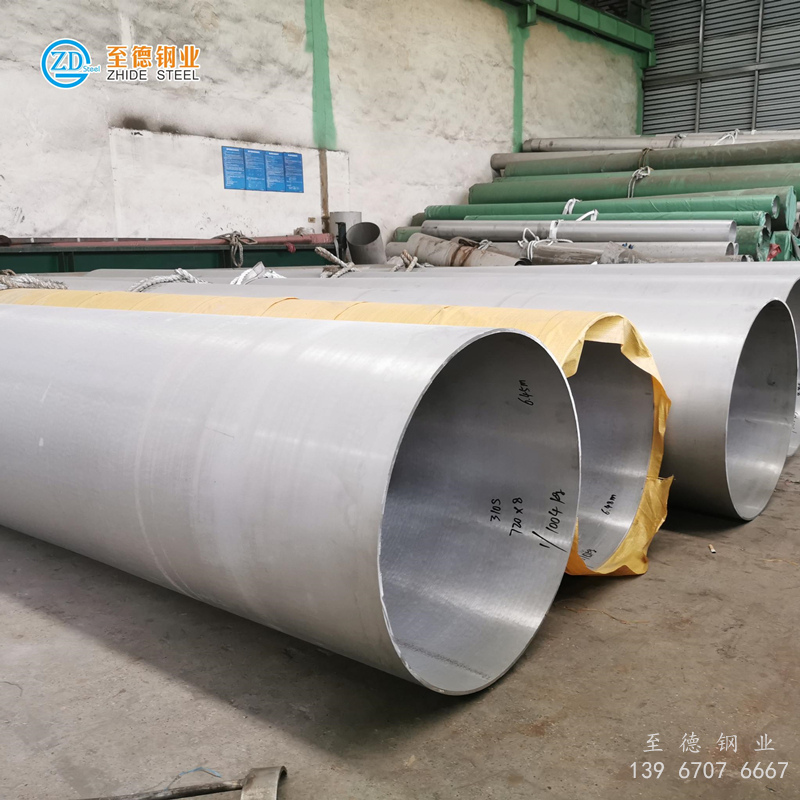

至德钢业,我们根据您的实际需求,给出参考建议,为您提供高性价比的不锈钢管道及配件。