1949-1978年新中国成立至改革开放前的创建和推广阶段,新中国成立之初由苏联援建设备和技术,逐步转向自行设计制造,初步建立起新中国的不锈钢管工业体系和管理模式。

1953年12月在鞍钢建成投产了由苏联全套提供的φ140自动轧管机组,开启了新中国不锈钢无缝管生产的新纪元,投产后的第二年就先后试轧出了地质管、锅炉管、油管和不锈钢管等,并开始向地质、能源、军工等领域提供管材;该机组到1956年产量就达到6万余吨,达到设计水平。特别是在斜轧穿孔机上成功穿轧出不锈钢管,为我国以后的不锈钢无缝管生产起到了引领作用。这一阶段鞍钢无缝厂为国内很多无缝钢管厂培养和输送了大批的干部和专业技术人才,被誉为新中国无缝钢管工业的“摇篮”,为我国的钢管工业在体系上、技术上、管理上提供了宝贵的经验,奠定了坚实的基础。

1958年7月由鞍钢自己设计制造的φ76mm 自动轧管机组(仅有穿孔机+自动轧管机)投产,该机组是为冷拔/轧线提供坯料管,在此基础上原冶金部组织编制了“穿孔-自动轧管-冷拔”组成的Φ76mm自动轧管机组“定型”设计,并在全国推广。第一批建成投产的有衡阳、天津、重庆、昆明、长治等地几个钢管厂,到20世纪60年代初,全国共制造安装了34套Φ76mm穿轧机组。

20世纪60~80年代中期,中76mm自动轧管机组在生产设备、工艺技术等方面得到了很大的发展。一是机组规格有所扩大,上线扩大到Φ90mm,下线延伸到φ50mm;二是在穿孔机上,将原上导辊全部改成导板,三是在延伸机(轧管机)上打破单一自动轧管机型,如配置三辊轧管机或实验二次穿孔工艺等;四是提高自动轧管机组的机械化、自动化水平,如在世界上首创轧管机球形顶头,实现顶头自动更换以及前台钢管自动翻转90°操作;五是在小型不锈钢无缝管生产线采用环形加热炉;六是采用内水冷顶头以及用钼基顶头穿轧不锈钢管;七是在轧管机上首次采用无限(半)冷硬球墨铸铁轧辊;另外,对穿孔辊型、顶头外形和结构、自动轧管机孔型,穿孔和轧管变形理论,轧机调整、产品缺陷形成机理以及连铸坯可穿性等进行了有效的研究和实践,对提高我国不锈钢无缝管生产技术水平起到了重要的作用。

20世纪60年代,上钢一厂参照鞍钢ф140mm自动轧管机组设计资料,在上海制造出了我国第一套完整的Φ100mm自动轧管机组。此后,国家为了满足国民经济建设对无缝钢管大量的需求,在全国各地建设了多套φ100mm自动轧管机组,包括安阳无缝钢管厂、烟台钢管总厂、杭州钢厂、大连钢厂、衡阳钢管厂、西宁钢厂等。

1958年我国在成都建设了第一个大型化、专业化的无缝钢管厂,为了满足国家建设对大中直径无缝钢管(厚壁管)的需要,60年代成都无缝钢管厂相继建成了包括φ133mm顶管机组、φ318mm周期轧管机和216mm周期轧管机组3套热轧机组。该3套热轧机组主机均是由利用匈牙利制造,其他全部热轧系统的配套设备由我国自己设计制造。另外,还建成了国内最大φ200mm冷拔、冷轧管机,成为当时国内最大的,品种、规格最全的(φ10~480mm,壁厚1~30mm)专业化无缝钢管厂,开发生产出了石油、地质、化工、锅炉、航天、舰船、等行业所需的专用管材。

1971年7月,在包钢无缝厂建成投产了我国第一套(也是唯一的一套)由苏联援建的φ400mm自动轧管机组,该机组是苏联设计制造的3套同规格大型无缝钢管机组之一(苏联、罗马尼亚、中国各一套),是当时国内最大的热轧管机组,也是当时国内装备水平最好的热轧机组。该机组采用两次穿孔扩径,设计规格:外径ф140~426mm、壁厚4~40mm,产量40万吨/年(后调整为30万吨/年),后工序配套了热处理生产线和管加工生产线,主要产品为石油套管、地质钻探管、石油输送管、气瓶管、不锈管等。

上述机组的建设基本形成我国无缝钢管行业体系和布局,为改革开放后无缝钢管的大发展奠定了坚实的基础。

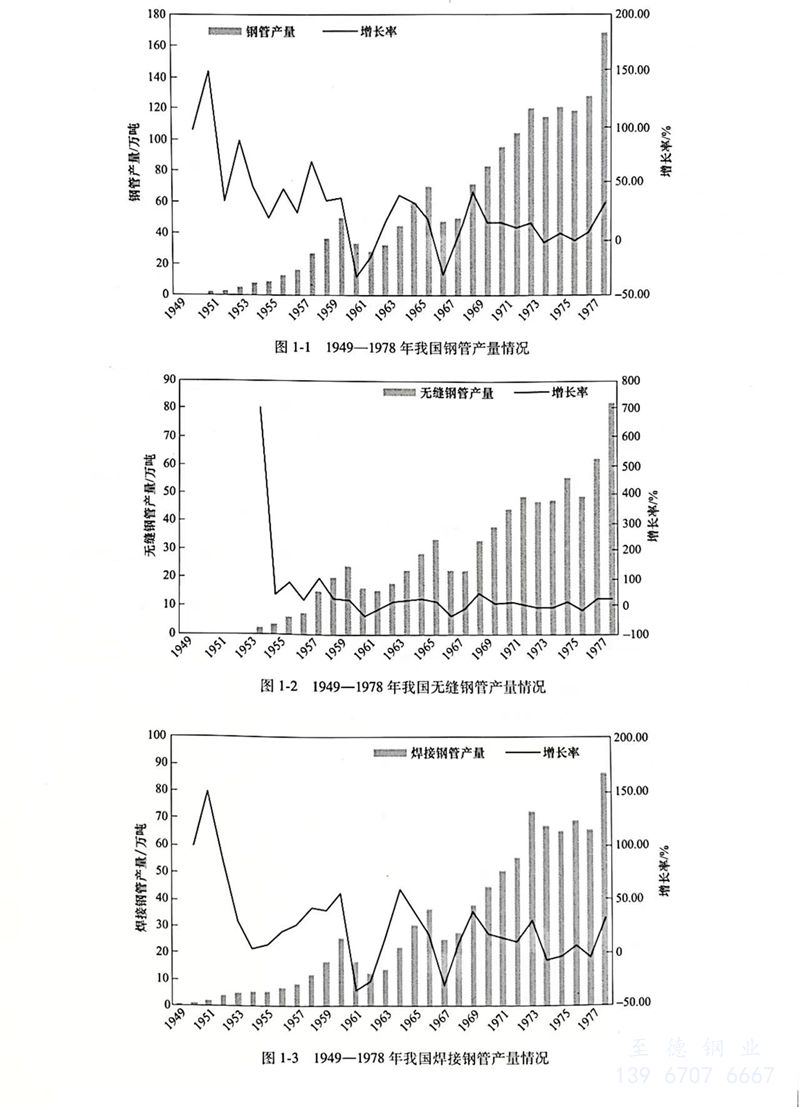

1953年鞍钢φ140mm机组投产后,我国开始了无缝钢管的生产,当年的产量仅0.3万吨,到1978年我国不锈钢无缝管产量168.2万吨,增长了561倍。品种开发也取得了显著的进步,如石油套管、油管、钻杆、石油输送管、地质用管、高中低压锅炉管、化工用管、结构管、流体管、不锈钢管等已能批量生产。尽管已生产出很多品种,但绝大部分都是低中端、低钢级、低附加值产品,而且质量与国外产品相比,还有很大的差距。油气钻采和电站锅炉用的高端产品以及大部分不锈钢管产品,我们还不能生产,完全依赖进口。1949-1978年不锈钢无缝管产量走势见图1-2。