航天航空产品中经常选用不同规格的小口径导管(壁厚为1~2mm)作为连接之用。不锈钢导管与球头接嘴进行对接焊,材质均为06Cr18Ni11Ti。要求焊缝具有致密、耐高压、高温和耐蚀性。以往导管焊接均采用手工钨极氩弧焊,但焊缝内部易出现未焊透、钨极夹渣及气孔等缺陷,影响导管焊接质量的稳定性。为了确保导管焊接质量,采用了进口的机械化钨极氩弧焊全位置焊机。该设备由焊接电源和焊接机头两部分组成。电源部分具有脉冲电流和程序控制的功能,可以调节和控制焊接速度、焊接电流、焊接时间以及保护气体提前和滞后流通时间等参数。施焊前,将不锈钢管与钢管或钢管与球头接嘴装夹固定在焊接机头中,焊接机头上装有钨极,机头能自动沿待焊处作360°圆周旋转并进行焊接。施焊时不加填充焊丝,靠待焊处金属自行熔化,实现单面焊双面成形的工艺。该设备操作方便、稳定性好、再现性好,适用于不同口径导管的对接焊。

施焊过程中不加填充焊丝,要达到导管焊接单面焊双面成形的目的,具有一定的难度。所以对导管装配有独特的要求:

1. 要求导管两端和球头接嘴均需经过机械加工,两者壁厚要均匀一致。

2. 焊接端面应垂直,导管与球头接嘴的中心为一直线,位移量不能超过0.3mm,否则将直接影响导管焊缝成形,通常用芯棒来保证。

3. 无论导管待焊端面或球头接嘴待焊处都不允许有倒角加工面,不然焊缝厚度达不到要求,直接影响焊接接头的力学性能。

4. 对装配间隙有严格要求,装配间隙不大于0.1mm时,可以获得优质的焊缝;若间隙达到或超过0.15mm时,将出现未焊透的缺陷。

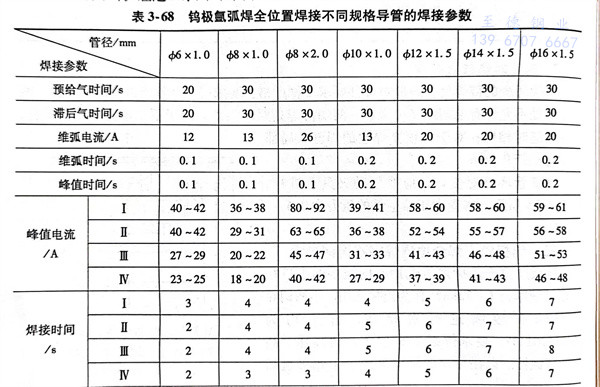

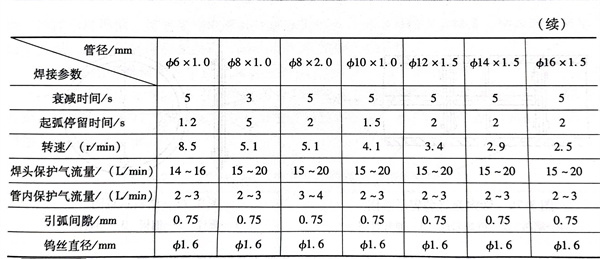

焊接参数对焊接质量的影响颇大,其中峰值电流在每个焊接区域(导管固定不动,焊接分上、下、左、右4个区)的变化值、引弧间隙、气体流量、钨极直径等参数变化的影响较为突出。经过一系列的焊接工艺试验得出表3-68的数值。

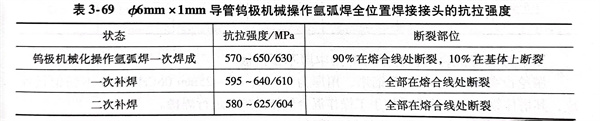

用表中数据焊接了数百根导管焊接接头,经X光射线检测,没有发现裂纹、未熔合、未焊透等缺陷,X光底片按QJ1842-1995中I级评定,合格率为99.4%。对焊接接头、一次补焊和二次补焊的焊接接头进行了抗拉强度试验见表3-69。从表中可以看出,焊接接头抗拉强度值均超过母材金属抗拉强度下限值(560MPa)。对焊接接头进行了晶间腐蚀试验,按《不锈钢硫酸-硫酸铜腐蚀验方法》进行考核,全部通过。

综上所述,用钨极氩弧焊全位置焊接的06Cr18Ni11Ti不锈钢导管焊接接头,无论焊缝外观质量还是焊缝内部质量均优于手工钨极氩弧焊,在产品上得到广泛地应用。