影响不锈钢成形性的因素包括屈服强度、抗拉强度、延伸率以及加工硬化对这些性能的影响。不锈钢的化学成分也是影响其成形的重要因素之一。

1. n值与r值

深冲性是指金属经过冲压变形而不产生裂纹等缺陷的能力。

评定板材的深冲性能时,首先选用的是杯突试验(埃氏Erich-sen),这是一种模拟试验,根据成杯时不开裂的深度来评定深冲性的优劣。这种方法仍是目前广泛使用的最简单评定方法。随后,失效分析方法,借助于相关性研究及变形过程的分析,提出反映深冲性的材料的力学性能参量,对于这些参量的进一步理解,可为提高材料的深冲性,提供新的途径。

①. n值

n值是加工硬化指数,它反映了金属材料随着加工过程而强化的速度。n值常常用拉伸试验的结果来表达。

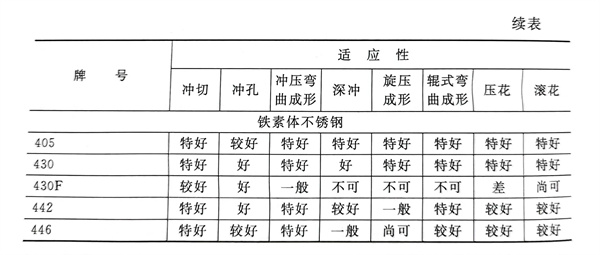

首先说明断裂的原因及影响断裂的力学因素。深冲时,冲头周围的变形很小,载荷是从杯底通过杯壁的拉延来传递的。假如载荷超过杯壁所能支持的最大载荷,便会在杯底出现断裂,如图5-4所示,这时,一般发生缩颈,即均匀延伸终了。

拉伸时,缩颈发生在最大载荷,这便是缩颈(或塑性失稳)的条件。

因此,n值愈大,则均匀拉伸值愈大,愈不易缩颈而拉延断裂,深冲性愈佳。

②. r值

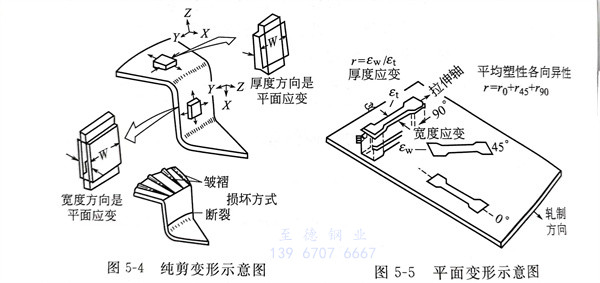

r值是塑性为异向性材料的深度拉深成形的特性评价指标。r值是板材的宽度方向的应变与厚度方向的应变之比。

我们要求板材的杯壁抗拉薄的能力强,这样就不会在冲压成形时由于减薄而断裂。也就是说,希望有强度的各向异性,板面上的强度要低于板厚方向的强度。这种各向异性可用简单拉伸试验,如图5-5所示,来测定宽度方向的应变Ew及厚度方向的应变εt,就能够得到应变比r为

r=εw/εt (5-1)

很明显,r值愈大,则深冲性愈佳。

r值主要是由于晶体织构引起的,人们尝试建立这两者之间的定量关系,然后通过控制织构来改变r值。

平均r值-塑性为异向性的材料深拉深成形特性评价的重要指标。铁素体型不锈钢中,其平均r值越大,极限拉深比就越高。

双向变形的成形极限。如图5-4所示,深拉时的杯壁和凸缘都处于双向载荷,虽然用单向拉伸确定的n值和r值,基本上也能较好地了解深冲过程。但是从双向变形来理解深冲,是深入一步的发展。

出现明显缩颈时板材表面上的最大应变与最小应变的关系;应变的组合低于最大应变(成形极限)不会开裂,而高于最大应变(成形极限)就会开裂。由此还可以区分冲压成形的两种工艺:具有正的最小应变的成形叫做拉伸型,而具有负的最小应变的成形叫做冲压型。

极限拉深比--拉深加工时,相对于容器直径d可能拉深的最大原料板直径为Dmax,则称为极限拉深比。

拉深皱褶--铁素体型不锈钢在冲床上进行深拉深加工时,在其表面上容易产生凹凸不平的皱褶。可认为是组合结构不同而引起的塑性异向性。

时效性断裂--奥氏体型不锈钢06Cr19Ni10(304)等准稳定型奥氏体型不锈钢,在加工后有发生时效性裂纹的现象,这与晶界晶粒无关。一般认为是由于加工感应而引起的马氏体、氢和残余应力所致。

不锈钢产品的需求能够得以大幅度的增加与冲压加工技术的发展有着很大关系。使得铁素体型不锈钢深加工性钢种,已经产品化了。可以选定平均r值在1.2~1.8,拉深比为2.2~2.5的钢种。

在不锈钢制品的冲压加工中,如果使用奥氏体型不锈钢或铁素体型不锈钢的高加工性能钢种时,可以进行一定程度的深拉深加工。奥氏体型不锈钢的代表型钢种06Cr19Ni10(304),因为它的拉深比(LDR)为2.5,可以进行相对较大的深拉深加工。但由于加工硬化倾向大而急剧地增加了加工难度,有时竟发生裂纹或断裂。为此,在加工过程中间增加一道热处理工序之后再进行深拉深加工。还必须注意,奥氏体型不锈钢的奥氏体稳定度低的钢种经过拉深后,有可能发生时效断裂现象。

近年来,开发出的不锈钢热冲压技术,实现了超深拉深加工。热冲压技术就是将凹模或者凸模其中之一进行加热,这样不锈钢原来的拉深程度就可以提高1.5~2.0倍。

2. 成形性因数

最大的均匀应变是衡量不锈钢冲压成形性的最重要因素。一块不锈钢板坯料在成形时,我们希望其各部分都能产生均匀变形。如果钢板的任一断面的应变超过最大均匀应变时,则该处即会立即产生局部颈缩现象并导致断裂,由于只有一个待定的总伸长值是均匀的,所以用拉伸试样的总应变(或延伸)来表示冲压成形性是不可靠的。

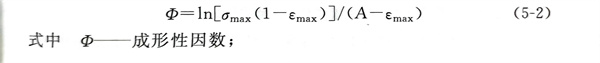

然而除均匀应变外,在分析冲压成形性时,其他因素都必须予以考虑,如成形性因数。成形性因数是可计算出来的参数,该成形性因数小时,则表明冲压成形性能得到改善和提高。计算成形性因数的公式为

σmax--最大负荷时应力;

εmax--最大均匀应变;

A--变形功。

成形性因数是精确表示不锈钢相对冲压成形性的一个指标。

在开始分析时可以看出,为了获得最佳的成形性(成形性因数较低),我们希望最大负荷下的应力值低,均匀应变高和变形功大。但是要想使最大负荷下应力值低而均匀应变又高,这两个因素是相互矛盾的,如果为了改善成形性使最大负荷下的应力降低时,则均匀应变也会同时降低。由于均匀应变是影响成形性的最重要因素,所以最大负荷下的应力愈低则其实际结果不是提高而是降低了成形性。为了改善成形性,必须增加均匀应变值。

成形性因数是压力成形性的一个指标,式(5-2)表明影响成形性的三个拉伸性能指标中,均匀应变最为重要。

3. 钢材的化学成分

不锈钢的冲压成形性与成分之间存在着一种直接关系,利用这一关系可以正确选用冲压用不锈钢材料,还可以对所使用材料的性能和质量加以控制,从而提高不锈钢冲压成形性能的等级和均匀性。

在奥氏体不锈钢中,镍(Ni)是促进奥氏体晶体结构形成也是稳定奥氏体的合金元素,[Ni]/[Cr]越高,奥氏体越稳定,因此成形性能也依赖于这个比率。在奥氏体不锈钢中12Cr17Ni7(301)钢Ni含量(6.5%)最低,因此有最高的加工硬化速率。尽管12Cr17Ni7(301)经过退火后有完全的奥氏体微观结构,镍含量越低,在塑性变形时生成的马氏体的比例越大。这将帮助金属在冲压变形中抵抗颈缩和均匀变形。较高的加工硬化速率使得强度增加,硬度升高。这些在冷加工结构阶段是有益的。

奥氏体型不锈钢中所含的镍可明显降低钢的冷加工硬化倾向,其原因是镍可使奥氏体的稳定性增加,减少或消除冷加工过程中的马氏体转变,降低冷加工硬化速率,并使强度降低、塑性提高。

通常,奥氏体不锈钢的Ni含量降低时,其成形会变得越困难,如12Cr17Ni7(301)(约6.5%Ni)的成形性比304差得多。稳定化元素的存在,如Ti、Nb和Ta以及高的含C量,对稳定化钢种的成形特性中起着不利的作用。这是由于微观结构形成了Ti的碳化物和氮化物这样的第二相粒子。所以06Cr18Ni11Ti(321)和06Cr18Nil1Nb(347)型钢的成形,没有12Cr18Ni9(302)、06Cr19Ni10(304)和10Cr18Ni12(305)型钢的成形顺利,适用于深冲压加工。

一般来说,奥氏体钢在其镍含量或镍与铬含量均低的情况下是比较难于成形的,如12Cr17Ni7(301)型钢就是如此。稳定化元素铌、钛、钽以及高的含碳量会对奥氏体不锈钢的成形性产生不利影响。因此06Cr18Ni11Ti(321)和06Cr18Ni11Nb(347)型不锈钢的成形性比 12Cr18Ni9(302)、06Cr19Ni10(304)和10Cr18Ni12(305)型钢差。

如Y12Cr18Ni9(303)这种易机加工钢种,塑性性能比较差,不能用于成形作业。

4. 加工硬化

对于影响成形性能的另一重要因素就是不锈钢的加工硬化率(系数)。如果某种钢具有高的加工硬化率,那么它就需要较大的成形能量,这将不可避免地造成工具和冲模较大较快地磨损。

如加工硬化系数降低,则会使均匀应变、变形力及最大负荷下的应力都随之而降低,这些因素的互相影响又会最终导致成形性能的下降。最佳成形性是由低的加工硬化率和所能得到的最长压模寿命这两个相互矛盾因素的统一,但在同一种钢上,这两者是不可兼顾的。

5. 弹性(回弹)

冲压成形时的第三个重要因素是弹性效应,即某种金属在成形后的弹性回复。我们希望弹性效应最小为好。当某种金属在塑性区变形时,如成形应力消除后,会出现一条平行于拉伸曲线的弹性部分的直线,这就是弹性回复线。降低屈服应力会导致弹性后效值下降,而增加加工硬化系数则会使弹性后效值提高。

回弹可以通过减少弯曲半径或者少量的过弯曲来控制。

6. 冲压应力应变状态

薄板成形的应变状态可以用压延和胀形两种形式来概括。它们对应于失稳就是起皱和颈缩。根据研究证明,这两种失稳的临界状态与材料的性能n、r值密切有关。n、r值被认为是材料的基本成形性能指数。

7. 弯曲半径

对于任何金属,成形而没有开裂的最小的半径称为最小弯曲半径。最小弯曲半径可以随钢板或钢带厚度的增加按比例增加。

对于大多数的软金属或者塑性钢来说,如退火后的不锈钢,零半径弯曲成形是可能的。当接缝处180°弯曲,沿着两张钢板的边部成形一个联合结合部。所用的弯曲工具边缘必须是圆滑的不尖锐的,否则在成形时会割伤钢板。

通常,对于退火材料,弯曲半径(R)等于材料厚度(T)时,能满足大部分工程需要。冷加工材料,需要大的弯曲半径,如冷 1/4H(1/4 冷作硬化)材料 R=(1~1.5)T,3/4H(3/4 冷作硬化)材料 R=(3~6)T。弯曲半径的选择必须考虑钢种的等级,如双相不锈钢就需要大的半径。

8. 如何改善冷成形性

提高不锈钢成形性的最佳办法是降低屈服应力。利用提高最大均匀应变的方法将会改善成形性。此外,弹性效应的附加影响将会被削弱而工具寿命则不受影响。同时,加工硬化率(系数)的增加也可改善成形性,但却会带来加剧弹性效应和缩短工具寿命的不利影响。

拉伸性能变化对不锈钢成形性的影响是确定无疑的。为了应用这一常识,必须找出改变和控制拉伸性能的方法。然后,对这些性能指标加以修正,则可使一些特殊零件具有最佳的成形性和加工性。化学成分和生产工艺的微小变化,均可在很大程度上改变不锈钢的力学性能。如果其他性能保持不变,要想降低屈服应力,则应提高最大均匀应变,这样也就降低了成形性因数(改善了成形性能)。改变化学成分可以改变屈服应力。但是为降低屈服应力而改变某一钢种任何化学成分,这就超出该钢种所规定的化学成分范围。但是在某一钢种所规定的成分范围内,又不使其他性能有明显变化,这正是我们所希望的。

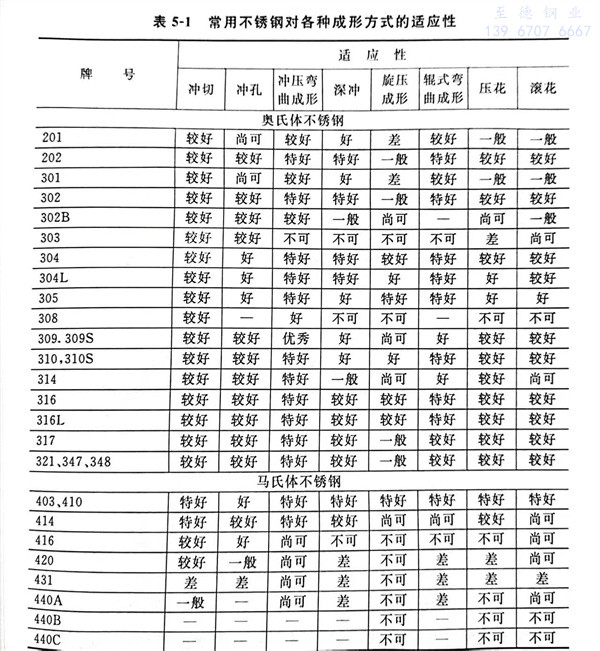

常用不锈钢对各种成形方式的适应性,见表5-1。