1. 二辊穿孔机的发展

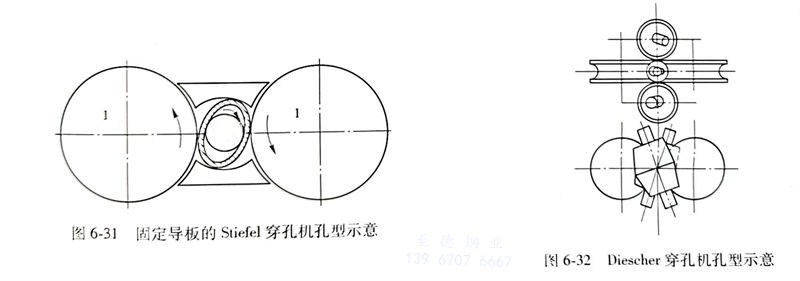

热轧无缝钢管生产中管坯的穿孔主要是在斜轧穿孔机上进行的,直至1970年,在斜轧穿孔机中设有导板的Stiefel穿孔机最为普遍,见图6-31所示。它也被称作具有桶形轧辊的穿孔机。由于它的性能好,延伸率可达4、穿孔后空心坯长度可长达8m,所以,它被普遍用于自动轧管机组、连轧管机组和三辊轧管机组中。

Stiefel 斜轧穿孔机的主要特征是:

(1)轧辊水平布置,导板垂直布置;

(2)两个轧辊由1台交流电机通过减速箱进行传动;

(3)采用止推小车使顶杆从毛管中抽出。

在1972年诞生了Diescher穿孔机,见图6-32。对于穿孔操作运行性能而言,这种穿孔机树立了新的样板。

Diescher穿孔机的主要特征是:

(1)轧辊上下布置,导盘则水平布置;

(2)每一个轧辊由1台水平安装的直流电机传动;

(3)在轧出端设有新颖的顶杆更换系统,穿孔过程结束后带有顶头和套有毛管的顶杆横移,离开轧制中心线,然后离线脱出毛管。

由于轧辊上下配置,导盘间距容易调整,具有传动导盘的穿孔机其前进效率可达到约90%,且导盘磨损小,使导盘重车周期大大延长。因此,更换工具而停产的时间大大减少。轧辊采用单独电机传动,传动轴和轧辊轴夹角小,传动装置的运行可靠性很高。由于采用直流电机传动,穿孔机运行速度可调,轧制开始时可采用轧辊低转速,待管坯被咬入后提高轧辊速度,这种操作方式,可使轧辊线速度高达9m/s,因此轧制时间缩短。

新颖的顶杆线外更换系统使穿孔机的节奏达到3~4p/min(即每分钟穿3~4支管坯),采用6~8根顶杆循环使用即可满足生产要求,穿孔顶头得以充分冷却,穿孔顶头的检查更换则可在线外进行。在1990年左右,全世界有10余台Diescher穿孔机在生产,这说明在产品质量、生产能力和工具寿命等方面优于其他穿孔机,可以应用在各种无缝管机组中。

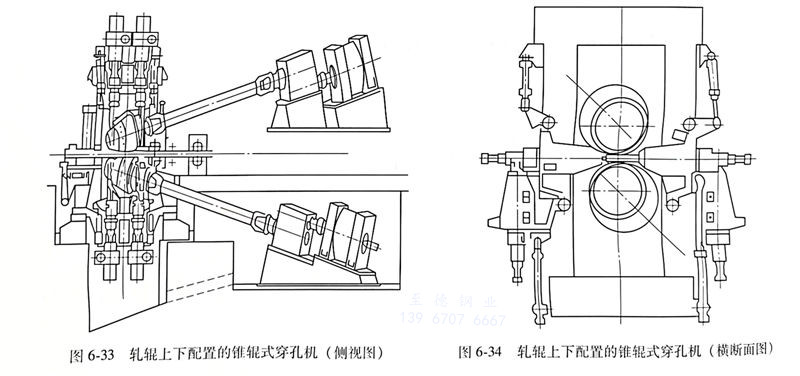

虽然Diescher穿孔机得到普遍认可,但在20世纪70年代末,仍然开始了旨在进一步增大斜轧穿孔机延伸率的研究。借助于穿孔时的扩径作用,进行了生产薄壁穿孔毛管(D/S约30)的研究。此外,还进一步考察了新型穿孔机穿轧合金钢的能力,由此产生了两台锥辊式穿孔机的制造和安装。1981年曼内斯曼钢管公司在原Φ340mm自动轧管机前安装了锥辊式穿孔机以取代串列式布置的两台Stiefel穿孔机,1982年日本住友海南钢管厂ф114mm连轧管机组的锥辊式穿孔机投产。

曼内斯曼钢管公司和住友公司的锥辊式穿孔机的设计任务是满足工艺要求,这两台穿孔机均配置了狄塞尔导盘,设有轧辊喂进角调整装置和适当的传动装置,若穿孔机轧辊是水平布置的,所需要的厂房面积较大,这对一次性投资是不利的。由此对锥辊式穿孔机的设计又进行了研究,其结果是轧辊垂直布置的锥辊式穿孔机的问世,如图6-33所示,这是从Diescher 穿孔机移植而来的,其机架和Diescher穿孔机类似,导盘是水平布置的,轧辊采取两台电机传动,但布置在轧出端,其倾斜角度(辗轧角)和轧辊的锥角相适应,其传动轴和轧辊轴的夹角最小。轧出端可以配置顶杆止推小车或顶杆更换系统。

图6-34示出机架的一种特殊设计,它既可采用导盘亦可采用导板。新的轧辊垂直布置的锥辊式穿孔机提供了将锥辊式穿孔机的工艺优越性和Diescher穿孔机设计结构上的优越性相结合的最佳设计。

在生产薄壁穿孔毛管的过程中也可发现,只要孔型设计得当,锥形穿孔机的扩径量可达40%。在无缝轧管机组中,锥辊式穿孔机的高变形能力可以用较少几种尺寸的管坯(甚至有可能只采用一种尺寸的管坯)轧制出多种尺寸的毛管,若机组中配置有张减机就可生产小直径管。减少管坯尺寸的种类对降低原料成本,提高钢管生产的灵活性是很有好处的。

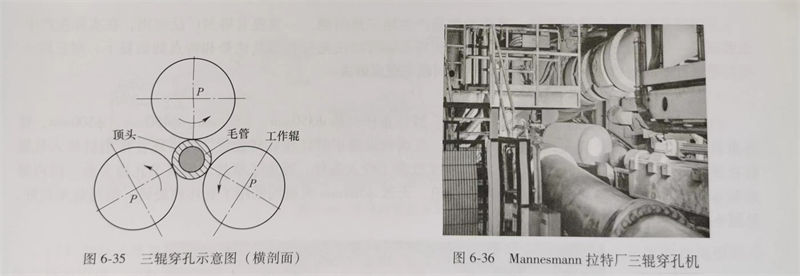

2. 三辊穿孔机的发展

由于两辊锥形穿孔机日趋成熟且广泛应用,三辊穿孔机相对发展缓慢。三辊穿孔除了具备两辊穿孔同样的效率高、生产灵活的优点外,其最大特点是变形区金属处于三向压应力状态。三向压应力不会产生中心破裂,见图6-35在提高生产能力和改善毛管质量方面,比两辊穿孔具有更大潜力。三辊穿孔机穿出的毛管尺寸精度比两辊高,可穿轧的合金钢管的范围比两辊大,因此是一种值得推广的很有发展潜力的机型。

三辊穿孔机的结构形式和变形特点,更有利于金属塑性变形,所以大大减少了穿孔时引起的毛管内外表面缺陷,更适于穿轧低塑性难变形材料;三辊穿孔结构和操作均相对简单,扩大了可穿钢种的范围,且更换毛管规格方便;可以充分利用三辊穿孔机的优势,避开轧制薄壁毛管出现尾三角的缺点。三辊穿孔机不仅可以减少表面缺陷,而且可以降低工具消耗和能耗,并有效地控制投资和生产成本。特别是,三辊穿孔机是CPE顶管机组的一个不错,甚至更适合的一个选择。据报道2017年6月Mannesmann 拉特厂新投产了一台用于穿孔高合金管坯的三辊穿孔机。见图6-36所示。