我国于20世纪70年代开始研制全浮动芯棒连轧管机,国产的Φ76mm全浮动芯棒连轧管机组于80年代末在衡阳钢管厂试生产。80年代初开始,我国陆续引进连轧管机生产线。至今已有46套连轧管机组。其中限动芯棒连轧管机组44套,全浮动芯棒、半浮动芯棒连轧管机组各1套。在44套限动芯棒连轧管机组中,三辊连轧管机组28条,其余均为两辊连轧管机组。下面结合几个典型机组例子介绍我国连轧管机组发展情况。

宝钢无缝钢管厂ф140m浮动芯棒连轧管机组(8机架,呈45°角布置)

1985年建成投产,是我国从德国引进的第1套先进的热轧无缝钢管连轧机组,设计产量50万吨/年,产品规格为Φ(21.3~139.7)mmmmx(2.0~252.0~25)mm,主要用于生产油井管和锅炉管。该机组具有现代化的管理模式和在线全自动化运行方式。它的建成投产大大提高了我国热轧无缝钢管技术装备水平,提高了无缝钢管产品的质量和生产的各项技术指标,让业内人士大开眼界,并成为我国现代化无缝钢管发展史上的一个里程碑。

1. 与当时国内自动轧管机、周期式轧管机相比,该连轧管机组的优势是:

a. 轧制节奏快3.5~4p/min;

b. 产量高,设计产量50万吨/年(该机组实际最高年产量超过了85万吨);

c. 壁厚精度较高,壁厚偏差±7%~9%;

d. 延伸系数较大4~5;

e. 可生产较长的荒管大于33m;

2. 主要工艺技术装备和智能化方面创新:

a. 采用带导盘的狄塞尔穿孔机;

b. 穿孔机采用了可变速轧制;

c. 采用了顶杆快速更换;

d. 采用了步进式再加热炉;

e. 采用了28机架三辊式张力减径机,并带有头尾(CEC)控制技术;

f. 热轧生产线配有过程管理机和PLC控制系统,实现了全自动化生产。

天津钢管公司ф250mm限动芯棒连轧管机组(7机架,呈45°角布置)

该连轧管机组由意大利引进,1992年建成投产,是我国引进的第一套限动芯棒连轧管机组,产品直径为ф114~273.1mm,壁厚4.5~35mm,主要产品定位于当时国内紧缺的石油套管。

1. 与浮动式芯棒连轧管机组相比,限动芯棒连轧管机组的优势:

a. 钢管的壁厚精度更高,壁厚偏差±6%~8%;

b. 可轧制D/S大于42的薄壁钢管;

c. 可生产的产品规格范围更宽,该机组规格范围为φ114~273mm(限动芯棒连轧管机组目前可生产的最大的直径为φ508mm);

d. 可轧制的荒管长度更长(该机组荒管长度为32~33m,理论上可大于45m);

e. 延伸系数大于5;

f. 能耗比浮动式连轧机组低30%左右。

2. 主要工艺技术装备和智能化方面创新:

a. 穿孔机设置了机内定心辊;

b. 穿孔机采用了顶杆快速更换;

c. 设置了顶杆预旋转装置;

d. 采用线外预穿芯棒工艺;

e. 连轧机采用了快速换辊(两侧更换);

f. 配备了在线测厚、测径、测长、测速、测温等装置,能及时监控钢管的几何尺寸。

衡阳钢管厂φ89mm半浮动芯棒连轧管机组(6机架,水平垂直布置)

1997年建成投产,该连轧管机组由德国引进,是我国第一套半浮动芯棒连轧管机(也是唯一的一套)。产品直径为φ25~89mm,壁厚2.5~12mm,主要产品为高压锅炉管。

1. 半浮动芯棒连轧管机组的优势是:

a. 轧制节奏较快3~3.5p/min,稍低于浮动式轧机,但高于限动芯棒轧机;

b. 避免了“竹节”的产生,壁厚精度与限动轧机相当;

c. 产量高。高于同规格限动轧机的产量。

2. 主要工艺技术装备创新:

a. 采用锥形辊导板式穿孔机,辗轧角为10°,采用前台主传动即主电机、传动轴布置在前台,有利于穿孔机实现顶杆循环和设备维护(一般锥形辊穿孔机的传动轴布置在出口侧,辗轧角为15°);

b. 芯棒运行采用半浮式工艺。既有限动轧机壁厚精度高的特点,又有浮动轧管机节奏快的特点,适于生产中、小直径无缝钢管。

包钢连轧管厂φ180mm少机架限动芯棒连轧机组(5机架,水平垂直布置)

2000年φ180mm限动芯棒连轧管机组建成投产(国内第一套5机架连轧管机组)。该机组由意大利引进,产品规格为φ(60~245)mm×(3.2~25)m2~25)mm,主要产品为油井管和锅炉管。

1. 5机架(Mini-MPM)限动芯棒连轧管机组的特点是:

a. 连轧机组采用了5机架,较大幅度降低了机电设备投资和基建费用,同时也减少了生产工具的费用;

b. 该机组的另一特点是,12架微张力定径机与24架张力减径机串列布置。

2. 主要创新点:

a. 连轧机轧辊调整采用了液压压下,因而可实现在线辊缝调整;

b. 配备了钢管头尾削尖功能,以改善钢管头尾的壁厚偏差。

鞍钢无缝钢管厂ф159mm限动芯棒连轧管机组(5机架,水平垂直布置)

2002年鞍钢集团无缝钢管厂通过对灵山ф140mm轧管机组的技术改造,建成一套φ159mm限动芯棒连轧管机组。该连轧机组由德国引进,产品直径为φ7~177.8mm,壁厚4.5~16mm,设计产量为20万吨/年。

主要特点和创新点:

1. 除连轧管主机与限动装置由国外供货,其余设备分别由国外提供基本数据、或基本设计、或详细设计,由国内制造。

2. 穿孔机通过利旧,改造为导板锥形辊卧式穿孔机,辗轧角为3.3°,完全由国内设计制造。

3. 在定径机前设置了电感应再加热装置。

天津钢管公司ф168mm三辊限动芯棒连轧管机组(5机架+1架空减机)

2003年建成投产,是世界上第一套三辊连轧管机组(PQF),产品直径为Φ32~168.3mm,壁厚3.5~22mm,主要产品:钻杆、油套管、高压锅炉管等,在设计上还考虑了可轧制高合金、不锈钢管等难变形金属。

1. 该机组的优势:

a. 壁厚精度更高

三辊布置使芯棒在孔型中的对中性更好,轧制过程更加平稳,金属变形更加均匀,壁厚偏差达到±5%~6%;

b. 钢管表面质量更好

孔型槽底与辊肩各点线速度差减小、金属不均匀流动减小、横向变形减小,减缓了因轧辊侧壁结瘤而在金属表面上留下的压痕缺陷,使钢管表面更加光洁;

c. 可轧制高合金、不锈钢等变形难度更大的金属

采用三辊轧制工艺和机架采用圆形结构设计,使机架的刚性高,受力均匀,单辊受力减小;

d. 轧制缺陷减少

因不均匀变形减小、金属的纵向拉应力降低,拉裂、拉凹等缺陷大幅度减少;

e. 金属收得率高

轧制缺陷减少,尾部不规则部分切除减少近40%;

f. 可轧制更薄的钢管

径壁比D/S达50;

g. 工具消耗显著降低

无论是轧辊的尺寸,还是轧辊的磨损,都呈较大幅度下降。

2. 主要工艺技术装备和智能化方面的创新:

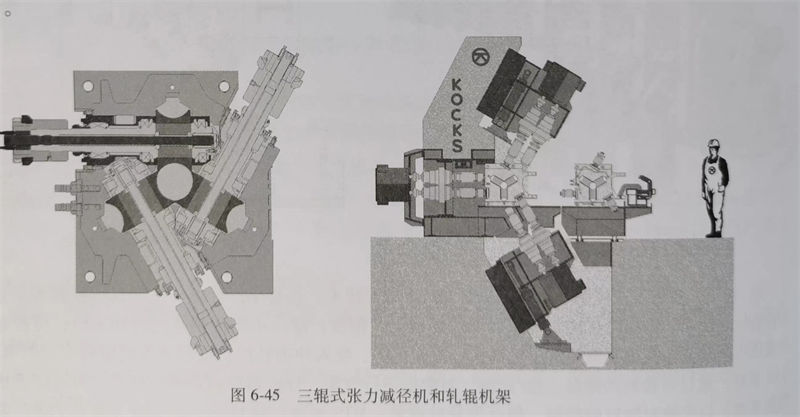

a. 牌坊的结构设计使其刚性高、稳定性好。牌坊采用全新的整体圆筒形框架结构设计,5个机架加空减机架的牌坊全部用大型螺杆连接为一体,牌坊结构紧凑,长度方向缩短。其刚性更高,稳定性更好,同时便于运输及安装,见图6-42所示;

b. 采用轴向换辊方式。有利于保持轧机中心线的稳定和对中性,可减少厂房跨距,但不利于单机架换辊和事故处理;

c. 轧辊的液压平衡采用独特的摆臂式结构设计,见图6-43所示;

d. 连轧机采用了液压小舱控制系统(HCCS),可实现动态辊缝调整;

e. 采用了芯棒前行循环工艺。该工艺是指当轧制结束时,芯棒不返回而继续前行的循环工艺以及相

关的配套技术,省去了芯棒返回时间,使每根管的轧制周期缩短4~5s,可提高机组的产能20%以上;

f. 采用了多项工艺控制(智能)技术如CARTA技术:是将生产计划、生产过程控制和质量保证三者有机结合起来,以保证优质、高效、低消耗地生产钢管;液压小舱控制系统(HCCS):可控制连轧机的液压压下动作,实现辊缝调节。包括实现温度补偿、咬入冲击补偿、锥形芯棒伺服和头尾削薄等功能;QAS系统:通过对物料的跟踪、检/监测,对数据进行收集、分析和存储并将分析的结果及时反馈给生产控制系统,以实施对物料的控制,保证钢管的质量;MTS系统:向QAS、CARTA(包括PSS)系统传递订单信息,收集这些系统的检测数据并归档保存:从管坯称重开始到冷床结束,跟踪物料通过不同工序时的流水号和各种工艺调整数据。

衡阳华菱钢管ф340mm连轧管机组、攀成钢Φ340mm连轧管机组

该两机组均为2005年建成投产,设计规模为年产热轧无缝钢管50万吨。机组采用带导盘锥形辊穿孔,带空减机架(VRS)的5机架限动芯棒连轧机,12机架微张力定(减)径,主要设备从德国SMSMeer公司引进。

创新点:两套机组均采用了穿孔机工艺辅助设计系统(CARTA-CPM)、连轧工艺监控系统(PSS)、连轧辊缝控制系统(HCCS)、微张力定(减)径机工艺辅助设计系统(CARTA-SM)、物料跟踪系统(MTS)和在线检测质量保证系统(QAS)等工艺控制技术。

攀成钢ф159mm三辊连轧管机组(5机架+1架空减机)

2007年建成投产,产品直径为φ48.3~1777.8mm,壁厚3.5~25mm;主要产品:钻杆、油套管、高压锅炉管等。

特点及创新点:

1. 采用了锥形辊导盘式穿孔机,增加了后台机内定心装置和前台管坯热定心装置。

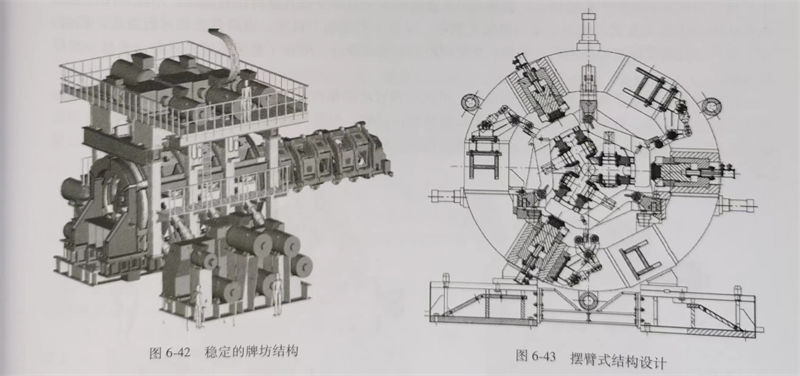

2. 采用了意大利达涅利公司开发的三辊限动芯棒连轧管机 FQM(Fine Quality Mill),其机架结构设计简捷,轧辊的液压平衡简单、直接,有利于辊缝调节,轧辊机架的拆装和校准更方便。结构如图6-44。

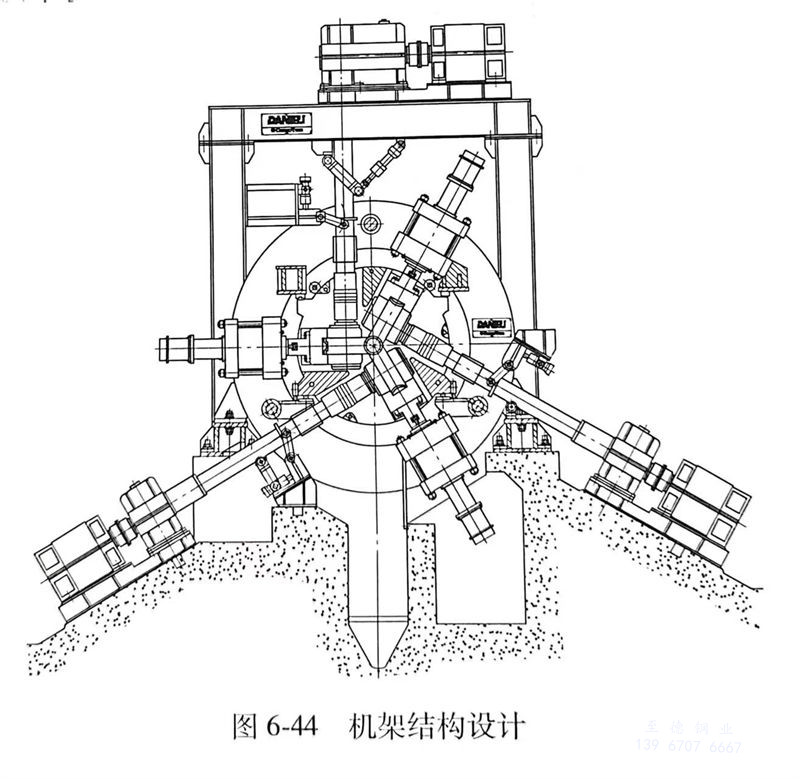

3. 配置了KOCKS公司的24机架三辊式张力减径机。采用单独轧辊传动,交流变频调速,后三个机架(K1、K2和K3)轧辊可调,便于张力控制,减小机架更换次数和时间。轧辊机架孔型是采用普通数控车床对单个辊环进行单独加工,不是采用传统的机架轧辊整体加工方式。减少了备用机架的数量,又省去专用加工机床,也降低长期运行费用。同时,由于各机架轧辊实际直径的不同,采用了变架间距的紧凑式设计,缩短了机组长度,可进一步减少增厚端切损。

控制方面,配置了完善的自动控制系统。可实现钢管增厚端控制(HEC)、自动壁厚控制(AWC)、传动系统冲击补偿、负荷均衡控制等必要的控制功能;同时,根据在线检测信息,可实时对三个可调轧辊机架进行远程调节。既减少切损、降低金属消耗,又保证了产品质量。该张力减径机和轧辊机架如图6-45所示。